航空装备激光增材制造技术发展及路线图

2023-06-12 《航空材料学报》2023年第1期激光增材制造是当前航空装备领域最具代表性的增材制造方法,主要包括以粉床铺粉为技术特征的激光选区熔化和以同步送粉为技术特征的激光直接沉积。

1 激光增材制造的工艺原理及特点

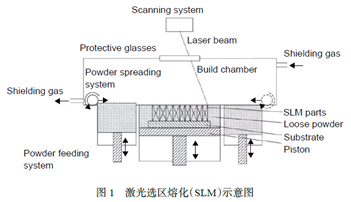

激光选区熔化(SLM)基于分层叠加制造原理,利用高能量激光束逐层熔化金属粉末成形复杂结构金属零件如,如图1所示。

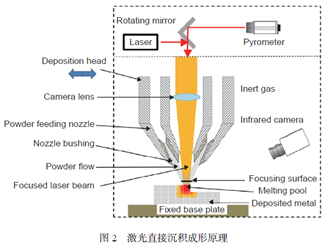

激光直接沉积工艺如图2所示。目前激光选区熔化主要应用于小尺寸或中等尺寸复杂精密结构的精确近净成形增材制造,结构的功能属性一般大于承载属性。激光直接沉积主要用于中等或大尺寸复杂承力结构的增材制造,结构的承载属性一般大于功能属性。

2 国外激光增材制造技术发展现状和趋势

2.1 工艺研究

2.1.1 激光选区熔化

国外成功采用真空感应气雾化法(VIGA法)、无坩埚电极感应熔化气体雾化法(EIGA法)、等离子旋转雾化法(PREP法)以及等离子火炬法(PA法)等制备SLM增材制造专用粉体材料,并垄断了全球大部分SLM增材制造专用粉体材料市场。在成形工艺研究方面,波音、洛克希德-马丁、诺斯罗普-格鲁曼、通用动力、GE、霍尼韦尔、派克-汉尼汾等公司已利用激光选区熔化技术开发出商业化的金属零部件。

2.1.2 激光直接沉积

激光直接沉积技术效率高,成形零件的尺寸大,还可在原有零件上进行修复和再制造,但缺点是不具备制造复杂空心结构的能力,成形的毛坯还需要经过较多的机械加工才能获得最终零件。对于激光直接沉积技术的研究主要从成形工艺和成形组织性能两方面展开。

2.2 工艺设备

2.2.1 激光选区熔化增材制造设备

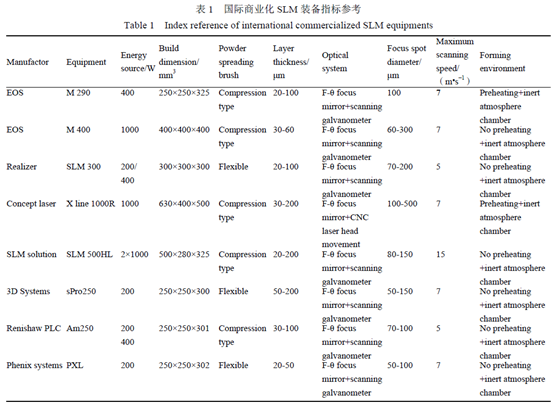

德国EOS公司是全球最大,也是技术较为领先的激光选区熔化增材制造成形系统制造商,EOS设备主要有EOSINT M280、M290和M400三款。目前国际上主要SLM装备的技术指标如表1所示,其中Concept Laser公司生产的SLM装备可成形的零件尺寸最大,EOS公司生产的SLM装备可成形的零件尺寸次之,但是EOS公司生产的M系列SLM装备的商用化成熟度最高,应用最广。

2.2.2 激光直接沉积设备

在激光直接沉积设备制造研究方面,美国EFESTO公司堪称大尺寸3D金属打印专家,典型设备为大型同步送粉激光增材制造设备EFESTO 557。美国Optomec公司推出的激光直接沉积设备型号为LENS 850-R。

国际上近些年还推出了增减材复合加工设备和技术,如日本DMG公司推出的LASERTEC653Dt331,日本Mazak公司的典型设备INTEGREX i-400AM。

2.3 技术应用

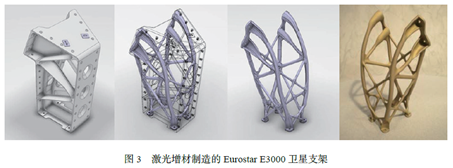

基于激光增材制造工艺的结构拓扑优化设计在航天领域得到应用。空中客车防务与宇航公司英国分部采用激光增材制造技术制备了欧洲航天局Eurostar E3000的铝合金支架(图3),用于安装遥测和遥控天线。

GE商用发动机获得FAA批准的首个增材制造零件为高压压气机温度传感器(T25)外壳(图4)。GE航空公司还采用激光增材制造技术制造了新一代的 LEAP 喷气发动机燃油喷嘴(图5),并于2015年服役。

罗罗公司和GKN航宇公司达成协议,扩展在遄达XWB-84发动机项目上的合作,GKN负责为XWB-84发动机设计供应高性能中间级压缩机匣(图6)。

美国空军实验室AF-9628钢的增材制造零件在极限抗拉强度方面比传统增材制造合金提高20%左右,是增材制造的最佳材料。制造的零件适合于武器应用,能够使未来的穿透武器具有理想的爆炸外形,最终用于制备质量更轻的弹药,使飞机可以携带更多的武器。

3 国内激光增材制造技术发展现状和趋势

3.1 工艺研究

3.1.1 激光选区熔化工艺研究

西安交通大学、西安铂力特激光成形技术有限公司、华中科技大学、中国航发北京航空材料研究院、南京航空航天大学、北京星航机电装备有限公司、大连理工大学、中国科学院金属研究所、西安欧中材料科技有限公司等都在激光增材制造方面开展了大量研究和开发。

3.1.2 激光直接沉积工艺研究

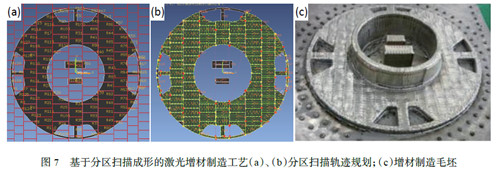

沈阳航空航天大学提出基于分区扫描成形的激光增材制造工艺方法(图7),有效地控制了沉积过程零件的变形和开裂。

有研工程技术研究院有限公司开展了钛合金整体叶盘激光修复、激光增材制造Ti2AlNb基合金开裂控制及组织性能调控;北京航空材料研究院掌握粉体材料成分设计和控制技术,拥有较为完善的粉末性能检测体系。

3.2 激光增材制造设备

3.2.1 激光选区熔化设备

湖南华曙高科技有限责任公司主攻选择性激光烧结/选区激光熔融装备制造,先后研制出全球最快、唯一可烧结PA6 材料和开源可定制化的7型11款高分子、金属材料工业级增材制造装备,以及20余款增材制造专用高分子及金属粉末材料。华北京星航机电装备有限公司在增材制造设备研发方面,实现光路系统设计、高精度运动控制、设备电气控制等一系列技术突破。

3.2.2 激光直接沉积设备

南京中科煜宸激光技术有限公司自主研发6 kW光纤激光器、全自动变焦同轴送粉喷头、高稳定长程送粉器、高效惰性气体循环净化箱体等核心器件,形成具有自主核心知识产权的高性能合金激光定向能量沉积3D打印系列化装备。上海航天设备制造总厂有限公司研制出机器人型同轴送粉激光直接沉积增材制造设备。

3.3 技术应用

激光直接沉积主要应用于承载结构件的研发和小批试制。北京航空材料研究院将激光直接沉积技术应用于伊尔76飞机超高强度钢起落架作动筒修复;中国航空制造技术研究院激光选区熔化技术在国内率先实现装机应用;北京航空航天大学研制生产了飞机机身主承力框、翼身根肋、主起落架等100余种大型整体钛合金及超高强度钢承力关键构件。

3.4 国内外激光增材制造重点领域的技术发展趋势研判

增材制造的材料由固溶强化高温合金延伸至固溶时效高温合金,由单一金属材料延伸至金属基/陶瓷基复合材料、梯度材料。增材制造的零件由次承载、功能结构向承载、结构功能一体化结构发展,零件增材组织由等轴晶向定向凝固、单晶组织发展。激光选区熔化制造复杂、轻质、新型次承力或功能性结构也会成为国内外增材制造技术的重要发展方向。

4 航空装备激光增材制造路线图研究

4.1 2035 年发展目标

4.1.1 需求

航空领域对激光增材制造的需求主要体现在以下几个方面:(1)飞机钛合金框梁重要承力结构高性能高可靠激光直接沉积;(2)飞机超高强度钢起落架抗疲劳长寿命激光直接沉积;(3)飞机钛合金、铝合金格栅点阵复杂结构激光选区熔化;(4)航空发动机燃油喷嘴类零件激光选区熔化;(5)航空发动机涡流器、叶片类零件激光选区熔化;(6) 航空发动机控制、附件壳体类零件激光选区熔化;(7)航空发动机机匣、轴承座类承力零件激光选区熔化;(8)航空发动机整体叶盘/机匣类承力零件激光直接沉积;(9)飞机、发动机超大规格结构锻造+增材制造/增材连接的复合制造;(10)激光增材制造疲劳问题的原理性研究;(11)激光增材制造过程的在线监测、检测技要发展方向。

4.1.2 目标

至2035年,在航空领域普通金属激光增材制造全面量产应用;金属间化合物增材制造的组织-性能-变形控制技术全面突破,性能验证基本完成,功能考核部分完成,部分产品进入量产。

4.2 2035年发展路线图

4.2.1 重点产品

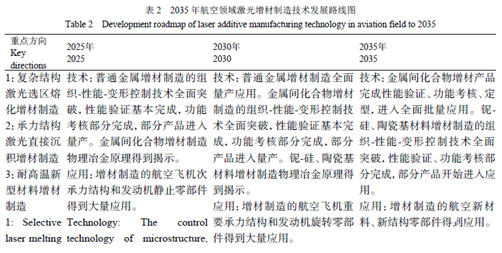

表2 为2035年航空领域激光增材制造技术发展路线图。

4.2.2 关键共性技术

(1)激光选区熔化用高品质粉末成分设计与制备技术;(2)激光增材制造的缺陷控制和组织性能改善技术;(3)复杂结构精确成形的增材制造应力变形控制技术;(4)激光选区熔化成形复杂结构的评价与测试技术;(5)增材制造元件级及零件级力学性能考核。

5 结论与建议

推动我国增材制造技术在航空领域的发展和应用推广,具体建议如下:①设立不同类型科研项目支持技术研发;②配套科研条件建设;③支持相关基础元器件、设备集成、软件开发。