新型高速微型3D打印技术问世

2025-04-28 Tech Briefs

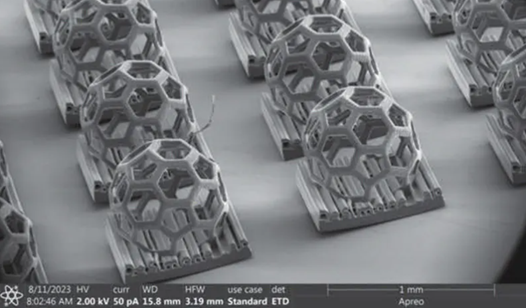

斯坦福大学德西蒙实验室采用r2rCLIP系统制作的3D打印标志(呈现巴基球几何结构)展示了该系统生产具有微米级特征的复杂非模具成型物体的能力

这些肉眼看来如同尘埃的3D打印微观颗粒,在药物递送、微电子、微流控及精密制造磨料等领域具有广泛应用前景。然而,传统制造方法需要精确协调光照、平台移动和树脂特性,使得可定制微米级颗粒的大规模生产面临挑战。如今,斯坦福大学研究团队开发出一种高效加工技术,每天可生产多达100万颗高精度可定制的微米级颗粒。

该研究论文第一作者,斯坦福大学DeSimone实验室的博士生Jason Kronenfeld表示,“我们现在能以前所未有的速度制造更复杂的微米级结构,且材料选择范围更广”。他发表在《自然》杂志上的论文,详细介绍了这一研究过程。

这项研究成果建立在一种称为连续液体界面生产(CLIP)的打印技术之上,该技术由DeSimone及其同事于2015年推出。CLIP使用投射成切片的紫外线将树脂快速固化成所需的形状。该技术依赖于紫外线投影仪上方的透氧窗口。这会产生一个“死区”,可防止树脂固化粘连,从而实现复杂结构的快速打印。因此,无需从窗口撕下每一层即可固化精细特征,从而加快颗粒打印速度。

这项被称为卷对卷CLIP(r2rCLIP)的创新工艺,模拟了现代化装配生产线,从张力调节的薄膜开始,然后进入CLIP打印机后,数百个微结构被同步打印,随后经历自动化清洗、固化和脱模工序——所有步骤均可根据形状和材料进行定制。末端卷收空膜的设计使日产量突破百万颗,相较传统手工后处理效率实现质的飞跃。在r2rCLIP之前,一批打印的颗粒需要手动处理,这是一个缓慢且劳动密集型的过程。r2rCLIP的自动化现在实现了前所未有的每天高达100万个颗粒的制造速度。

斯坦福大学医学院转化医学Sanjiv Sam Gambhir教授、该论文的通讯作者Joseph DeSimone说,“这种无模光制造技术为微粒世界开辟了新天地,规模化生产将推动这些颗粒在未来工业中的应用。我们更期待这项技术能激发更多创新实践。”

在3D打印中,分辨率与速度之间存在权衡。例如,其他3D打印工艺可以打印出更小的纳米级,但速度更慢。当然,宏观3D打印已经在大规模制造中站稳了脚跟,以鞋子、家居用品、机器零件、橄榄球头盔、假牙、助听器等形式出现。这项工作精准找到了微米级制造的平衡点:既保持纳米级打印的精细度,又达到宏观尺度工业生产的规模。

Kronenfeld解释说,“我们正在开辟介于纳米打印与宏观制造之间的全新战场,要实现学界公认的产业化标准,就必须在精度与产能之间取得完美平衡。” 研究团队期待r2rCLIP技术能获得广泛应用,DeSimone更预言:随着制造工艺的成熟,3D打印领域将迎来从“如何制造”到“制造什么”的战略转型。