不同服役温度下聚氨酯密封材料的摩擦学行为研究

2022-01-21 《表面技术》第50卷第2期往复式动密封是密封装置中的一类重要基础元件,已广泛应用于航空航天、交通运输、工程装备等领域的液压系统、气动系统中,特别是在各类航天运载工具中,橡胶动密封件扮演着重要的角色。橡胶材料的摩擦磨损性能是影响此类密封件使用寿命和可靠性的直接因素。在众多橡胶材料中,聚氨酯因其具有优越的耐磨性、机械强度、耐压性和气密性等特点而受到广泛关注,是近年创新的多功能综合性橡胶材料,在多个方面均优于普通橡胶,成为发展密封新技术(结构)的关键材料之一。然而,由于密封件所处的工作环境复杂多变,常受到紫外线、水、沙尘和温度等因素的影响,致使其物理性能发生变化,从而导致整个装置的损伤失效。尤其液压系统和充气部件的使用环境多为高/低温(宽温域)极端苛刻的工况,因此对宽温域下聚氨酯材料的耐磨性能提出了越来越迫切的需求。目前,国内外的学者们针对聚氨酯材料在常温服役工况中的摩擦磨损行为取得了一系列显著的进展,主要集中于材料的改性增强、涂层、化学结构等对其摩擦学特性的影响。然而,极端温度条件对聚氨酯性能的影响研究主要侧重在材料的制备和测试方法、耐腐蚀性、老化降解等方面。例如,加拿大学者Ashrafizadeh等利用有限元模型研究了温度对聚氨酯弹性、塑性和应力软化行为的影响。突尼斯学者Boubakri 等开展了70℃浸渍老化后聚氨酯材料的耐久性测试,重点介绍了聚氨酯的热、机械及摩擦学性能因湿热老化所发生的变化。迄今,关于极端高/低温下聚氨酯材料摩擦学的相关研究仍未见报道,其磨损机制尚不明确。因此研究聚氨酯材料在宽温域下的摩擦学行为是一项非常重要的课题,通过改变温度得到其摩擦学性能的变化规律,从而尽可能地减小不同温度下因摩擦磨损导致的表面损坏,为延长密封件的使用寿命提供保障。因此,本文选用聚氨酯/金属配副为研究对象,通过对比分析界面摩擦系数、磨损率、磨痕形貌等的变化情况,探讨不同温度对聚氨酯摩擦磨损行为、损伤机制的影响,以期为极端服役环境下聚氨酯密封材料的安全可靠提供技术指导及理论依据。

1 试验

1.1 试验材料

采用环-平面的接触方式,以聚氨酯/316L 不锈钢为研究对象。其中,聚氨酯试样为直径40 mm、宽10 mm 的圆环,常温下的硬度为78Shore A,经差示扫描量热法测得其玻璃化转变温度约为−52.4 ℃。试验前,使用超声波清洗仪清洗聚氨酯试样10 min,以去除表面杂质及油脂。由于316L 不锈钢具有优异的耐蚀性、良好的高温力学性能,常作为橡塑密封配对副材料被广泛应用于石油、化工、航空航天等领域,故对摩副选用316L 不锈钢平面,试样尺寸为40 mm×12 mm×6.5 mm,其硬度为180HV50g。试验前,用抛光机对不锈钢表面进行抛光处理,抛光后,表面粗糙度值为0.02~0.08 μm。

1.2 试验方法

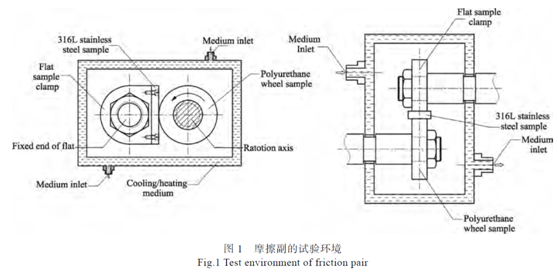

试验在UMT-3 型摩擦磨损试验机(结合超低温制冷/热循环系统)上进行,其中,加热/制冷一体式循环系统由制冷/加热单元、温控模块、冷却/制热介质和中空结构的试样腔组成,冷却介质为液态乙醇(99.7%),制热介质为5W-40 全合成机油。摩擦副的试验环境是如图1 所示的中空结构密闭腔。摩擦副位于腔体内,腔体的腔壁为内外双层壁组成的介质通道,通道内用于流通不同温度的冷却/制热介质。数字温度传感器固定在腔内,可实时监测腔内的温度,并反馈给温控模块。冷却/制热介质的温度受循环系统 PLC 闭环控制,因此可以实现环境温度的无极及实时调控,波动不超过±1 ℃,保证整个试验过程中温度的稳定。摩擦配对副采用环-平面接触方式,圆环聚氨酯轮试样转速为500 r/min,316L 不锈钢平面试样固定,接触副法向载荷为20 N,试验时间为1000 s。依次在−50、−25、0、25、60 ℃五个温度工况下进行干态滑动磨损试验。

试验开始前,将Shore 硬度仪(LX-A)插入密闭腔体上预留的孔中,并密封好,当腔体中达到设定温度时,测量不同温度下聚氨酯试样的肖氏硬度。每个试样均测量5 个不同位置的硬度值,并取平均值。在试验过程中,实时采集摩擦力、载荷、频率以及时间等数据,通过计算可得到摩擦系数。完成磨损试验后,利用光学三维轮廓仪(Zygo, ZeGageTM Pro HR,USA)测得试样磨损表面的三维形貌及粗糙度值;利用电子分析天平(上海量平 FA2004 型)测量试验前后质量,以此得到磨损率数据;利用傅立叶红外光谱仪(NICOLET 6700)检测试样在磨损前后的化学结构变化;利用场发射扫描电子显微镜(SU8010)观察试样的表面磨痕形貌和磨屑形貌,且采用EDS 能谱仪(BRUKER,Quantax200 XFlash6/60)分析磨损表面区域的元素组成。

2 结果与讨论

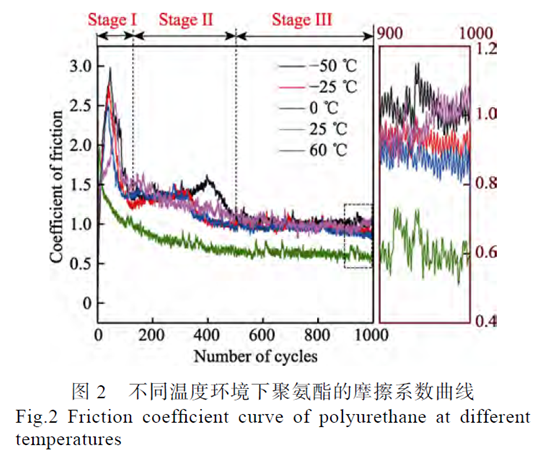

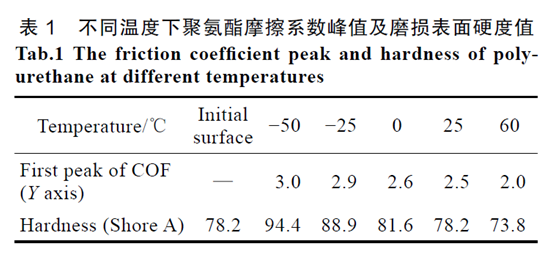

图2 示出了5 种不同温度条件下聚氨酯摩擦系数(coefficient of friction,COF)的变化趋势。从图中可以看出,各温度下,聚氨酯试样的COF 在约100个循环周期内,均经历爬升后快速下降,最后进入稳定的阶段。其中,50 ℃时,COF 在摩擦初期(图2的阻力较大,因此其COF 峰值较大,后又因摩擦热的作用,导致聚氨酯表层材料软化,COF出现下降。在约100 次循环后,25、60 ℃下的COF进入缓慢下降阶段,直至基本稳定(图2 中stage II—III),最终其值分别保持在0.9 和0.6 上下。而低温区段(−50、−25、0 ℃)的COF 与常温及高温下不同的是,在stage I 后,并未达到稳定,而是缓慢攀升至第二峰值点,然后下降(图2 中stage II)。进一步观察发现,温度越低,COF 进入第二峰值的循环周次越滞后(−50、−25、0 ℃出现峰值时分别约为第390、330 和320 个循环)。此种现象考虑原因为,摩擦副间的相对运动引起接触区表层温度升高,并形成较大的温度梯度,由于环境温度不同,导致聚氨酯表层达到相同温度的时间会有先后,因此环境温度较低的聚氨酯表面到达COF 变化点的循环周数也就越后。当进入稳定阶段后(图2 中stage III),低温区段时的COF 由−50 ℃时的1.08 降低至0 ℃的0.77(图2 右侧放大图)。当升至室温时,材料的硬度有所降低,聚氨酯表面和摩擦对偶面的真实接触面积增大,COF值反而增大;而环境温度较高时(60 ℃),剧烈的分子热运动使变形损失摩擦力减小,COF 值降低。

综上所述,不同温度对聚氨酯与金属配副滑动界面的COF 均产生了不同程度的影响。

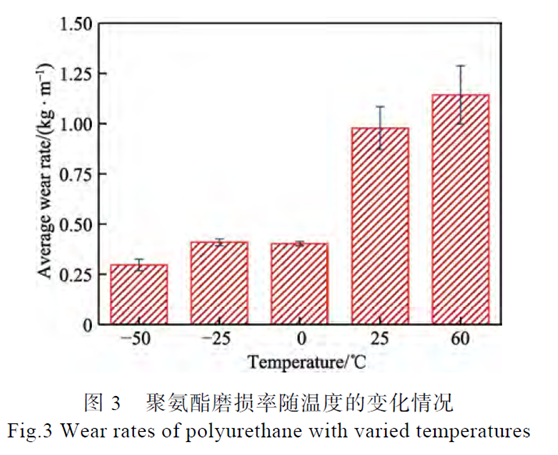

图 3 示出了不同温度下聚氨酯试样磨损率的变化情况。从图中可以看出,温度对聚氨酯的磨损状况影响显著。低温(−50~0 ℃)环境下,聚氨酯试样的磨损率变化较小,且都要低于室温条件;随着温度的升高,聚氨酯材料的磨损率呈现增大趋势,60 ℃时的磨损率(1.1 kg/m)是−50 ℃时(0.3 kg/m)的3.8倍。由此可见,低温可以有效降低聚氨酯的磨损。其原因可能在于,一方面,低温时,聚氨酯的硬度较高,在相同的载荷条件下有更小的压缩变形,摩擦副的摩擦力对其表面的切向分量也较小,所以磨损率较小,抗磨损性能增强;另一方面,低温下的聚氨酯分子被限制于冻结状态,降低了材料的磨损,随着温度的升高,材料内部分子间的共价键在热激下更容易发生断裂,因而加剧了磨损。

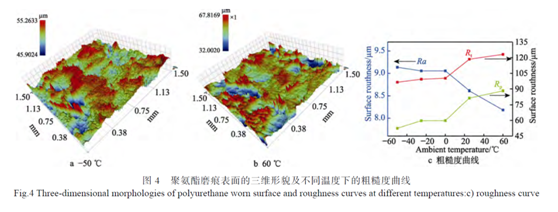

聚氨酯磨痕表面的三维形貌及不同温度下试样表面的粗糙度值如图4 所示。以−50 ℃及60 ℃时的磨痕形貌为例,磨痕表面均有不规则形状的沟槽和突起,且沟槽和突起均不连续,深度和宽度也出现一定范围的变化。由图4c 知,低温(−50、−25、0 ℃)下相互之间的粗糙度值无明显差异,但相比25 ℃及60 ℃时,最大轮廓波峰高度Rp 及轮廓总高度Rt 均较低,而平均算术粗糙度Ra 表现出与Rp 及Rt 截然相反的演变规律:−50 ℃时,Ra 为9.1 μm;当温度升至60 ℃时,Ra 降为8.2 μm。磨痕表面粗糙度随温度的变化规律与COF 的变化规律有相似之处,即低温区段的差异不显著,当温度升高至60 ℃时,表面粗糙度及COF 值均变小。

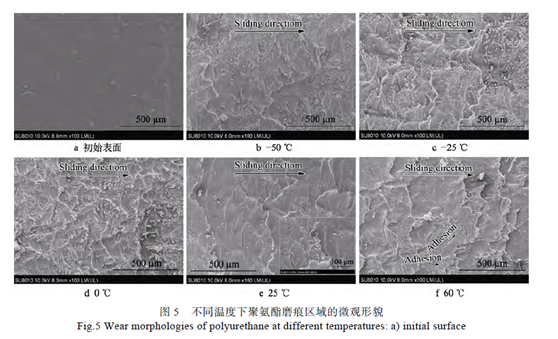

不同温度下聚氨酯试样磨痕区域的微观形貌如图5 所示。初始未磨损的聚氨酯试样的表面较为光滑平整(见图5a)。而在不同温度环境下,磨损表面均形成了一系列垂直于滑动方向隆起的山脊状磨损花纹,此特征与文献的研究结果相似。山脊状花纹为橡胶磨损的典型形貌,即为 Schallamach(沙拉马赫)图纹,其形成起因于接触面的切向压缩应力,且图纹将沿与滑动方向相反的方向移动。这是由于对摩副硬质金属的粗糙峰嵌入到聚氨酯后产生推挤作用,使其形成塑性流动并犁出沟槽,形成山脊状突起。而与聚氨酯配副的316L 不锈钢表面几乎未见损伤。进一步比较发现,不同温度区间内,磨损表面形貌同样表现出不同的规律:低温环境下,磨损表面存在较多的细小颗粒,且随着温度升高,颗粒的尺寸逐渐增大(见图5b—d)。这是由于环境温度低导致摩擦表面产生微观切削,且温度越低,材料表面硬度越高,从表面切削下来的小颗粒越不容易产生集聚。因此,其磨损机制为典型的磨粒磨损特征,其磨损的主要物理过程为微切削作用产生的微观分子的断裂。与低温不同的是,常温下的磨损表面无细小颗粒,卷曲特征更为凸显(见图5e 及其插图)。这是由于此时的聚氨酯硬度较低,加之橡胶组织结构多为微观的层状结构,摩擦面的表层在剪切力的重复作用下被撕裂破坏,进而卷曲脱落,产生卷曲磨耗。宏观分层剥落在此过程中起主导作用,表现为疲劳磨损特征。而在60 ℃时,磨损表面除疲劳磨损特征外,还表现出局部粘着现象(见图5f)。

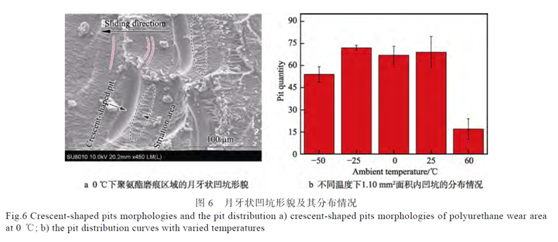

值得一提的是,不同温度下聚氨酯材料的磨痕区域均出现了光滑的月牙状条带凹坑(如图6a 所示),此凹坑在橡胶的磨损形貌中不多见。分析多组照片,推测其形成的过程为:首先,聚氨酯表面在切向应力梯度的作用下,形成垂直于滑动方向的条纹(红虚线表示);当局部切削达到一定程度时,此部位被瞬间撕裂剥落,从而在磨痕表面呈现出月牙状条带凹坑;随着摩擦的进行,凹坑边缘由于应力集中,形成与滑动方向平行的条痕区(黑虚线内区域),随后凹坑处经历磨损,形成垂直于滑动方向的条纹,如此循环往复。通过统计得出,在不同温度下,磨痕表面月牙状凹坑数量的变化趋势如图6b 所示。−50~25 ℃时的凹坑数量无显著差异,当温度为60 ℃时,凹坑数量最少,约是0 ℃时的1/4。这可能是由于环境温度较高,聚氨酯表面较为软化,材料不易成块剥落所致。