HRC聚焦汽车材料创新、规模化制造与可持续系统

2025-06-04 CW(Composites World)HRC是全球领先的复合材料解决方案供应商,专注于高性能碳纤维产品的研发与规模化生产。集团业务遍及全球五国,提供从研发设计、工程开发、工业化量产到循环再利用的全生命周期复合材料应用服务。该公司通过混合单体壳结构、热塑性复合材料以及碳纤维的应用和回收,满足汽车行业向电动化和车辆轻量化的转型需求。

混合动力单体车身 来源:HRC

随着全球车企加速推进电动化与轻量化进程,碳纤维复合材料在汽车结构件与外观件的应用日趋广泛。HRC集团(中国江苏)表示,其正通过三大核心优势满足市场需求:先进材料研发(含热塑性复合材料应用)、高效制造技术及闭环回收体系。

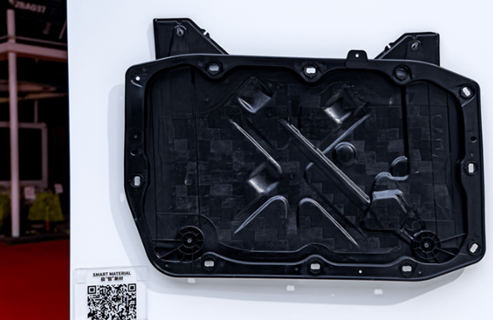

碳纤维混合单体结构实现轻量化突破

HRC独家开发并制造的混合碳纤维单体壳是该公司在汽车复合材料领域的专业能力的一个例证。与传统的钢-铝车身结构相比,它实现了30%的减重,其轻量化系数达到0.95。为满足结构性能目标,该单体壳采用了包括在关键区域使用PMI嵌件在内的十几种先进连接技术,以确保在极端工作条件下具有增强的操控稳定性以及碰撞安全性,平衡了轻量化、安全性和驾驶乐趣这三重技术目标。HRC表示,作为目前量产规模最大的碳纤维单体结构,这项混合材料技术为碳纤维作为主要结构材料应用于高端量产车型树立了新标杆。

热塑性复合材料部件的规模化应用

HRC指出,热塑性复合材料(TPC)加工是一种具有显著大规模生产潜力的方法,具有高效、成本效益和可持续性的优势。这种工艺非常适合大批量生产大型结构部件,如车门板和动力电池外壳,其特点包括短成型周期、可回收性以及卓越的抗冲击性能。

热塑性复合材料(TPC)车门模块

HRC研发的热塑性复合材料车门模块堪称该技术量产化应用的典范。该部件采用压缩-注塑复合成型工艺,彻底规避了传统复合材料制造中所需的二次胶接工序。

该工艺实现了全自动化生产,确保产品具有高度一致性、尺寸稳定性和生产效率。通过将结构功能件与装饰面层整合至单一成型周期,该方案有效减少了零部件数量并降低了装配复杂度。

此项创新不仅提升了生产效率和产品可复制性,更契合循环经济理念——材料在使用寿命结束后可进行再加工,助力整车制造商同步达成可持续发展和轻量化双重目标。

表面级性能部件的创新突破

除结构件外,HRC还在探索碳纤维的设计驱动应用。在需要兼顾结构性能与美学需求的领域,HRC开发的碳纤维部件实现了机械功能与独特视觉美学的完美融合。

以全碳纤维轮毂为例,相较传统金属轮毂可实现40%以上的减重效果,有效减轻车辆悬架系统负荷,同时提升操控性与加速性能。

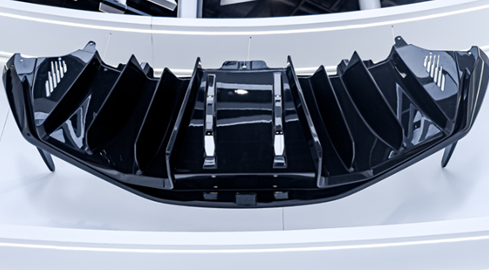

后保险杠下饰件完全按照空气动力学原理设计,将赛道级性能与独特的视觉标识相结合。该部件左右下部保险杠鳍片具有尖锐、高耸且流线型的扩散器鳍片,搭配独特的碳纤维纹理,无论是在动态还是静止状态下,都使产品脱颖而出。

空气动力学翼片结构以纤薄、高耸的截面和锐利的轮廓为特征,旨在兼顾空气动力学效率和造型设计。暴露的碳纤维编织图案展现了部件的高性能特质,赋予其强烈的视觉冲击力。

后保险杠下装饰件总成

复合材料回收利用的闭环体系

HRC还强调其构建了覆盖复合材料开发、工业应用、回收和再利用全流程的闭环系统。公司利用其专利的微波热解技术,将废弃的碳纤维转化为回收碳纤维(rCF)。通过先进的热塑性加工工艺,这种材料被转化为具有成本效益且环保的汽车零部件。

最终的回收碳纤维(rCF)热塑性汽车零部件展示了HRC的“变废为宝”绿色制造商业模式,并证明了高端复合材料与循环经济原则的兼容性。

随着汽车行业在电动化、可持续性和智能制造方面迅速转型,轻量化仍然是提升车辆续航里程、性能和安全性的关键。HRC持续投资于材料创新、可扩展制造和可持续系统,助力原始设备制造商(OEM)在不妥协的情况下满足不断变化的性能要求。