金属连接方法:点焊、紧固和铆接

2025-08-29 thefabricator.com

压接是一种冷金属连接方法,在制造工厂中越来越受欢迎。这种机械钣金连接工艺无需任何螺栓、螺钉或铆钉,即可将两层或多层钣金永久连接在一起。与焊接不同,它无需加热或填充材料。相反,金属本身会变形,形成一个“纽扣”,将钣金连接在一起。

它的工作原理如下。在压铆机中,一侧的冲头和另一侧的模具共同作用形成接头。将板材重叠并插入冲头和模具之间。在几分之一秒内,冲头将顶层板材压入底层板材并进入模腔,夹紧板材然后挤压它们,使材料流动并锁定在一起形成纽扣形状。然后冲头缩回,留下一个圆形的凹坑或纽扣,这就是压铆接头。现代压铆机(无论是气动、液压还是伺服驱动)都可以在自动循环中每分钟完成60到80次压铆。

冲压连接技术已存在数十年。该技术于19世纪末首次获得专利,并于20世纪70年代和80年代在汽车装配领域逐渐普及。如今,随着工业界强调节能和绿色生产,冲压连接作为焊接的替代方案,重新引起了人们的兴趣,并被迅速采用。

材料和设计考虑

并非所有钣金组件都适合采用压铆连接。该工艺对材料和接头设计有特定要求,以形成可靠的互锁。如果满足这些条件,压铆连接可以形成牢固的连接;否则,连接可能会失效,甚至根本无法进行压铆连接。

材料延展性。压铆连接最适合于可塑性强、延展性好的金属,这些金属可以在冷成型过程中不开裂。低碳钢、铝(尤其是3000、5000和6000系列)、多种不锈钢、铜,甚至钛等金属都可以成功进行压铆连接。

脆性或硬度的材料通常不适合。例如,铸铁在压铆载荷下会开裂,而高碳钢或硬化钢的硬度过高,无法形成合适的纽扣。根据经验,如果一条材料可以对折,且折痕处不会出现明显开裂,那么它就是一个不错的选择。

板材厚度。压接通常用于薄板组件。每块板材厚度范围为0.010英寸至0.185英寸,总叠层厚度(如果连接两层以上)通常在0.019英寸至0.370英寸之间。压接也适用于更厚的材料。研究表明,即使厚度高达0.393英寸的材料,压接也能成功,但压机吨位和模具设计是重要因素。

板材之间的厚度比很重要。如果一张板材比另一张薄很多,薄的板材可能无法形成牢固的互锁。一个好的指导原则是避免顶层板材(打孔面)的厚度小于底层板材厚度的50%左右。

凸缘宽度和搭接面积。压铆连接需要搭接接头,也就是说,零件必须具有搭接部分(凸缘或接片),以便冲头和模具形成接头。设计需要足够的凸缘宽度来放置压铆接头。压铆连接需要开放式凸缘,并且两侧都能方便操作,凸缘必须足够宽以容纳互锁按钮。对于标准圆形压铆点,建议搭接长度至少为0.393英寸(约1.9厘米),但较小的按钮(例如直径在0.157英寸至0.197英寸之间的按钮)也可以安装在较窄的凸缘上。

工具可达性。铆接需要接触组件的两侧:一侧用于冲头,另一侧用于冲模。因此,连接位置必须能够通过铆接机的C型框架或类似的喉口到达。如果零件有深凹槽、封闭部分或障碍物,工具可能无法到达需要连接的位置。零件两侧的可达性至关重要;如果一侧完全封闭,则无法进行传统的铆接连接。

表面涂层。铆接可以连接预涂漆、粉末涂层或镀锌板,且不会破坏表面涂层。无需高温烧掉涂层。即便如此,过厚或不均匀的涂层(例如厚重的塑料浸渍涂层)也可能影响紧密结合的形成。

建议在铆接区域保持涂层相对较薄且均匀。如果涂层过厚或过软(例如厚橡胶层),接头可能会不太牢固,建议进行测试。

如果满足这些设计和材料条件——延展性材料、厚度在限制范围内、具有足够的搭接面积和方便的工具操作,那么冲压连接将是一个不错的选择。工程师应该在设计阶段的早期就将这些要求考虑在内。一些细微的调整,例如将宽度增加几毫米或调整板材厚度,都可能影响冲压连接是否牢固。

优点和缺点

铆接与传统的电阻点焊或使用机械紧固件相比,每种方法都有其优缺点。

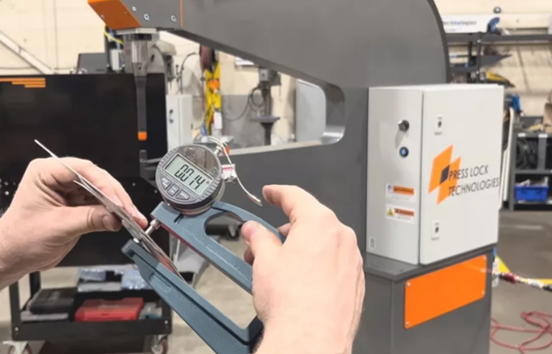

总体而言,铆接具有几个优势。它可以保护涂层和油漆。它快速且可重复,并且在组装过程中不需要耗材。可以通过目视或通过量规来验证扣钮的尺寸,以确保接头正确形成;通过/不通过量规或简单的卡尺可以检查铆接扣的直径。还可以使用量规来检查铆接扣的厚度。对于圆形模具,其厚度应约为被铆接的两块板材总材料厚度的三分之一到五分之一;对于矩形模具,铆接扣的厚度应为总厚度的一半。

选择合适的连接工艺时,考虑应用要求,包括强度。压接强度通常相当于点焊强度的80%。可以使用多个压接点来满足强度需求,但这种方法对于重结构载荷或非常厚的叠层结构可能并不理想。同时,如果操作得当,每个点焊的强度可以等于或超过薄规格母材的强度。

紧固件接头强度取决于所用紧固件的类型。连接方法通常能够提供牢固的连接。事实上,高强度铆钉或螺栓的抗拉强度甚至可能超过焊接强度。

就外观而言,压接连接在一侧形成可见的圆形凸起,在另一侧形成轻微的环状压痕。它不会产生烧焦痕迹或变色,涂层也保持完好。接头外观一致,但由于凸起突出,接头并不齐平。在许多设计中,凸起部分或许可以接受,甚至隐藏起来,但它不像点焊那样“隐形”。

点焊可以非常隐蔽,焊点几乎可以与表面齐平。然而,焊接通常会留下热色或烧痕,尤其是在涂层或不锈钢材料上。美观的表面可能需要打磨或修补。

当然,五金件插入后会留下可见的紧固件头或凸缘。铆钉和螺钉有头,而自锁螺母会在一侧留下轻微的环或头。如果需要光滑的表面,外观可能会成为问题。一些嵌入式五金件可以缓解这个问题。

就速度和效率而言,冲压连接工艺循环时间短,每个接头约一秒,且接头之间的设置步骤极少。它能够实现高产量,尤其因为每个循环无需重新装载耗材。模具寿命长达数千次循环,只需偶尔调整。此外,操作员也易于快速培训。在暖通空调(HVAC)管道制造等行业,冲压连接已被证明能够显著提高产量。

点焊只需几分之一秒,但每次焊接都需要电极校准。由于电极维护(修整、冷却周期)以及为了保证焊接质量,熟练的操作员或精心地设置可能会延长焊接周期。在大批量生产中,更换电极头和冷却可能会导致停机。

五金件插入速度较慢,因为它涉及处理单独的零件。插入压机通常每个紧固件需要几秒钟(包括送入螺母/铆钉)。需要预冲孔会增加上游的加工时间。自动紧固件送料机可以加快流程,但每个零件都会增加循环的复杂性。不同类型紧固件的转换也会影响产量。

点焊机的资本成本适中。持续成本包括电极头(会磨损,必须更换)、电力消耗以及冷水机组或变压器的维护。如果焊接镀锌或涂层钢材,电极损耗更快(需要频繁修整)。熟练焊工的劳动强度可能很大。对于大批量生产,焊接可能经济高效,但频繁停机维护会降低效率。

同时,紧固件的单件成本较高。虽然插入设备相对便宜,而且一台压机可以插入多种类型的硬件。然而,紧固件的库存管理、进料系统以及产品上硬件的额外重量都是需要考虑的因素。

对于小批量生产,五金件插入简单,所需资金投入低。在大批量生产中,紧固件的成本可能超过其他方法。另一方面,五金件可以增加其他方法无法实现的价值,从而有可能降低设计其他部分的成本。

在实际操作中,制造车间会结合使用多种连接方法:铆接、点焊和五金件插入。关键在于理解各种方法的利弊,并充分发挥每种方法的优势。

铆接优势

压接连接最适合于延展性好、薄壁且产量大、注重速度和一致性的钣金组件。当传统的焊接或紧固方式存在问题或效率低下时,压接连接尤其适用。在某些环境下,焊接根本不可行,例如,如果零件表面涂有油或锌,焊接时会产生有毒烟雾,或者装配区域位于难以携带焊接设备的地方。

当需要连接不同的金属(例如铝和钢或铜和铝)时,冶金不相容性会使焊接变得困难或不可能。

压接是一种机械连接,因此非常适合异种金属连接。在电气应用中,铝板可以压接在铜母线上,不锈钢可以压接在铝上,用于外壳,这些组合无法进行点焊。

铆接技术的应用范围远不止两块金属板。它可以一次性连接多层金属板,这对于某些复合材料叠层结构非常实用。有些设计会将一层绝缘层或聚合物薄膜铆接在金属板之间。例如,铆接技术可以将一层薄绝缘层固定在两块金属板之间。这使得铆接技术在组装层状部件(例如某些汽车支架或电机铁芯)时非常有用,因为这些部件可以一次性铆接多个钢片。

当然,压铆连接并非万能之选。工程师必须评估每个接头的具体需求。如果接头需要达到极限强度或必须隐藏,又或者其几何形状不适合使用C型框架工具,那么点焊、粘合剂粘合或机械紧固件可能是更好的选择。通常,最佳解决方案是混合使用,在合适的地方使用压铆连接,在更合适的地方使用其他方法。

对于工程师和车间老板来说,关键在于:在设计过程的早期阶段就考虑铆接。如果组件符合铆接连接的标准,那么它将极大地提升生产效率。