航空航天工业推动深孔钻头的变革

2023-10-18 美国制造工程师协会(SME)

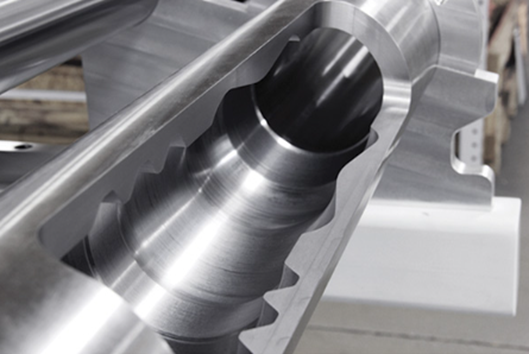

用瓶镗孔加工具有内部轮廓的工件

业务根据客户需求而变化,航空航天业正在经历一系列与全球许多地区飞行量增长相关的变化。对供应商的期望也更高,包括更高的燃油经济性、乘客舒适度和对安全永无休止的追求,所有这些都推动了工程和设计的发展。因此,短途支线飞机和长途飞机正在不断发展以应对挑战。但这对于深孔钻削意味着什么呢?

工具进步

多年来,枪钻和钻孔与套料协会 (BTA) 钻孔的基本原理没有太大变化。这些工具具有偏心尖端,可对导向垫产生作用力。这反过来又有助于生成精确的孔并确保直线度和精度,同时提供良好的表面光洁度、圆度和一致性,使深孔钻削成为一种增值工艺。然而,切削刀具的设计执行已经发生了变化,以跟上现代金属切削的进步。

例如,可转位工具已经使用了很长时间。多年来,可转位刀具在硬质合金材质、涂层、刃口几何形状和改进的刀头设计方面取得了进步,以提高刀片座和夹具的强度和精度。这些改进允许使用可转位刀具钻出更小、更深的孔,从而比上一代刀具具有更高的精度。当工件需要特殊形状并且需要对每个孔进行多次打击才能形成成品轮廓时,可转位刀具尤其理想。

通常称为瓶镗削,使用CNC控制轴进行内轮廓加工正在成为主流。虽然该流程过去是大型OEM独有的,其预算和产品线足以证明启动投资的合理性,但 UNISIG GmbH 现在提供标准机器配置、工具和应用支持,使所有想要的制造商(甚至加工车间)都可以使用该流程。发展他们的航空航天业务。

随着工具的进步,在加工难以制造的部件时,工具预设也变得必要。当使用激光预调仪或高分辨率相机来勉强完成流程的最后十分之几或微米时,头部设置和形状测量会受到更多控制。RFID可自动与枪钻或BTA钻床CNC进行通信,并降低人为错误的风险。

机器进步

深孔钻床正变得越来越智能,当所产生的孔难以测量或操作员无法看到切削刀具上发生的情况以进行调整时,这一点至关重要。来自主轴和伺服负载的准确、实时的过程反馈,以及振动、温度、冷却剂流量和压力的反馈,对于建立航空航天部件的可靠制造计划是必要的。数据收集和连接的机器提供的信息可用于分析和流程改进。

航空航天零件所选择的材料通常是奇异且难以加工的——不锈钢、镍合金、钛和专有的高强度合金很常见。深孔钻床的设计必须能够处理这些材料以及为极端应用开发的未来材料。机器上的运动控制器(电机、驱动器、反馈设备和高速处理器)必须保持精确的位置和速度控制,即使材料和工具超出极限。

自动化是航空航天机器技术的另一项进步,每台机器、流程和应用都引出了一个问题:我们能否实现全部或部分自动化?自动化通常首先通过机器监控和调整创建可靠的加工流程,然后应用机器内自动化并转向外部零件处理机器人。

随着航空航天业的变化,用于在零件上加工深孔的工具和机器也必须发生变化。无论是枪钻还是BTA钻孔,当今的先进刀具为航空航天制造商提供了急需的精度,而创新的深孔钻床则可以通过关键数据收集和自动化来优化流程。

展望

航空航天业具有强劲的增长潜力,尤其是深孔钻削领域。CNC加工中心和多任务机床通常用于钻深孔,但我们一些最成功的项目涉及引入枪钻或深孔钻床来补充加工中心,减轻周期时间长的负担并消除制造过程中的问题。