具有自适应和自主原理的机器人焊接

2025-06-04 Canadian Fabricating & Welding

自动化焊接过程可以带来许多好处,例如提高整体质量、提高生产力、通过消除过度焊接来降低整体焊接成本、减少处理时间以及让焊工远离焊接烟雾。尽管所有机器人焊接应用都有其挑战,但与更常用机器人的传统应用相比,重型设备的机器人焊接部件面临着独特的挑战:大尺寸工件通常需要多层焊道,且需预热和层间温控;装配公差大,难以像小部件那样固定;加之生产批量小,要求系统能处理多样化零件。虽然看起来要克服的障碍很多,不过,只要采用正确方法,现有技术足以应对这些挑战。

预热与层间温度控制的自动化突破

机器人焊接前的预热工序面临诸多技术挑战。

若在焊接夹具内进行预热,机器人将被迫停机,导致生产效率降低。若在机器人作业区外预热,虽可让机器人执行其他任务,但高温工件的装夹不仅使操作人员感到不适,更存在安全隐患。此外,若时间配合不当,工件在等待机器人完成前置作业时可能出现过度冷却现象。

当焊接周期较长时,工件冷却问题更为突出,操作员往往需要携带加热枪进入工位进行补温。值得注意的是,只要机器人暂停作业,工件温度就会持续下降。

无论采用何种预热方式,在人工控制条件下,只有频繁暂停机器人并实时检测才能获取真实温度数据。这意味着需要反复中断焊接单元来测温,且每当温度低于阈值就必须重新加热。

对于多道次焊接工艺,操作员可能需要在每道焊缝之间进入工位检测温度,必要时重新加热以维持标准层间温度。整个焊接周期中,这些操作不仅增加了人员负担,还要求操作员精确把握时间节点以尽量减少热量散失。而预热不当将直接导致焊接质量缺陷。

尽管挑战严峻,但最新技术突破已实现预热与层间加热的全流程自动化,显著提升生产效率与产品质量。现代系统能够自动切换焊接与预热模式,按需加热工件,并在焊接过程中持续测温。即使因故暂停导致工件冷却,机器人也能在恢复焊接前自动补温至工艺要求。

当前,机器人预热与层间温控系统已实现完全集成,形成预热-焊接-温调节的无缝衔接工艺流程。这种全自动控制系统可确保工件受热均匀,在整个焊接过程中保持温度稳定,全程无需人工干预。

应对装配偏差挑战

重型构件装配本身已具挑战性,而坡口焊接件因工件间焊缝接头的差异性更添难度。微小的装配偏差会导致所需焊料体积显著变化,直接影响焊缝填充质量。

手工坡口焊时,焊工可灵活调节焊接速度以确保充分填满坡口。但传统机器人焊接参数固定,无法根据工件差异自动调整。

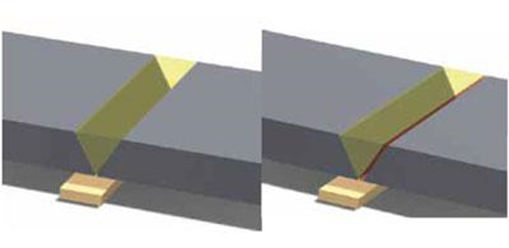

机器人这种根据接头几何变化自动调节焊接参数的能力,被称为自适应焊接技术(见下图)。在该技术中,系统通过输入坡口容积数据,使机器人能智能决策如何调整焊接参数。

右侧接头与左侧接头的根部开口相差3毫米。右图中的红层是焊点之间的焊接体积差,必须进行补偿。

注:图中未显示焊缝加固(焊帽),但这部分体积也必须计算在内

自适应焊接的容积数据可通过多种工具采集,包括光学传感器和机械探针。这些工具各有优劣,需根据具体应用谨慎选择。虽然自适应焊接并非新技术,但其工艺仍在持续创新。

最新突破是将专用搜索算法与机器人机械传感工具相结合。这些算法不仅能精确定位焊缝位置,还可计算所需焊料体积,再通过专用自适应算法修正焊接参数。

该方案中,机械传感提供了可重复的坡口根部定位和接头容积测量方法。为提升大量搜索作业的重复精度,还专门开发了新型搜索探针。这种技术方案经济高效、灵活性高,可广泛应用于多种工业场景。

自主化零件加工

业界普遍认为,自动化技术的终极形态在于自主机器人。这类机器人能够自主适应现实环境变化,完全无需人工操控即可独立作业。这一愿景虽在科幻作品中畅想多年,但如今已有企业推出具备部分自主功能的产品。最新突破是运用自主焊接原理实现全系列产品的智能化焊接。

以某产品家族为例,其包含大量编号零件,各零件尺寸以1/4英寸为梯度变化。若采用传统编程方式处理整个产品线将面临巨大挑战。而在自主焊接系统中,机器人可自动识别焊接夹具内零件的几何特征,自主计算完整的焊接路径与预热方案,并智能搜索每条焊缝位置、精确测算焊料体积。

采用自主化加工原理意味着:无需单独编程即可完成全产品线焊接,大幅节省编程时间;基于几何特征的算法使新增零件易如反掌;同时显著节约程序存储空间。当然,要实现这种加工方式,零件家族必须符合特定几何规则,且零件模型的可预测性需完全基于几何特征。若条件不符,则仍需人工干预。

尽管大型构件焊接自动化面临诸多挑战,但只要从初始阶段采用正确方法,这些障碍终将被攻克。