工业4.0的跃迁

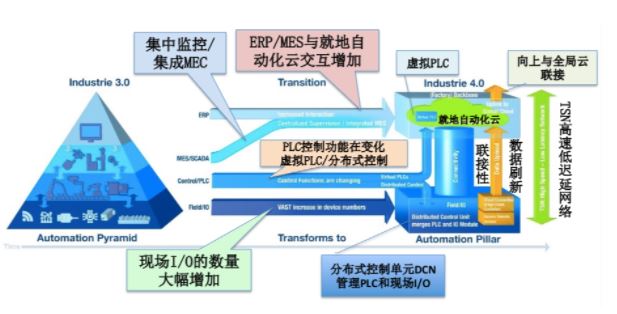

由工业3.0向工业4.0演进,在自动化领域主要会发生4个自下而上的变化:现场的I/O单元会大量增加;PLC的控制功能转向分布式控制单元DCN和虚拟PLC;分布式MES(集中监控和集成型MES)功能将大行其道,;而最上面的ERP与其下层的MES,及“现场自动化云”形态的的控制系统的交互,将大大增加。

这些变化促使自动化体系架构,由工业3.0时代的 “金字塔”向工业4.0时代的“顶梁柱(pillar)”发展(图1)。这里的“顶梁柱”,就是由底到顶和由顶到底的双向联接性。只有利用以太网的一网到底和一网到顶,才可能保证在满足底层控制和数据采集的确定性、低延迟要求的同时,依然能够满足上层信息系统的高带宽、高速率传送大量数据的要求,让这两种在时间响应上完全不同的通信要求可以统一在同一个网络的架构中。

图1:从金字塔到顶梁柱演进

工业以太网的应用在这几年以如此大的步伐在提速,从市场的需求驱动分析,这无疑是智能制造和工业互联网发展的推动。智能制造和工业互联网亟需大量低成本的传感器检测现场数据,而这些数量巨大的传感器又需要通过低成本的联接性,将数据接入一网到顶的以太网的网络。

从技术的支撑来看,除了TSN时间敏感联网的高速及低延迟之外,还有单对双绞线以太网电缆的问世和先进物理层的研发突破。这一对双飞燕,一个解决了电缆低成本及灵活部署,一个解决严酷工业环境下长距离传送,从而以太网的发展,起到了决定性的作用。

单对以太网SPE突飞猛进

近十年来以太网技术的进展令人刮目相看。单对以太网技术(Single Pair Ethernet Technology,SPE)和TSN技术的进展正在为工业自动化提高控制的精确度和提高生产率的飞跃提供了基础条件,也正在推动在工业环境下让所有的联网组件实现工业互联网的部署,从而完成从传感器到云端采用以太网一网到顶的夙愿。与此同时,这也有助于通过运行费用节省的长期积累,使资本性支出CapEx下降80%。运用全新的独特的SPE协议将会给工业网络带来更低的电磁干扰、更低的成本、更高的带宽,以及进一步降低电缆的重量。

对于“一网到底”的渴望,由来已久。十多年前当以太网在我国流程工业和离散制造业开始获得广泛应用的时候,有一些从事自动化应用的工程师提出了“一网到底”的设想。不过拦路虎出现在现场层,以太网不能满足现场仪表的连接要求。仅以流程工业为例,多少年来数以几千万台套计的现场仪表,一直都是通过一对双绞线传送DC 4-20mA的模拟信号。即使出现了现场总线,用得最普遍的HART仍是在模拟信号上叠加了数字信号;至于FF协议,虽然是32.15Kbps的数字信号,仍然沿用现场仪表最显著的特性,即一对双绞线既作为信号传输线,又作为设备的供电线。多线制,让以太网的发展多年来停滞不前。更何况在现场的仪表电缆,纵横交错绵延数百米甚至上千米,这也是当时的以太网物理层的技术难以逾越的。离散制造业的应用也不容乐观,工业以太网出现了至少十几种的通信协议,想在一根以太网电缆上完成传输的相容,也是一时难解的问题。

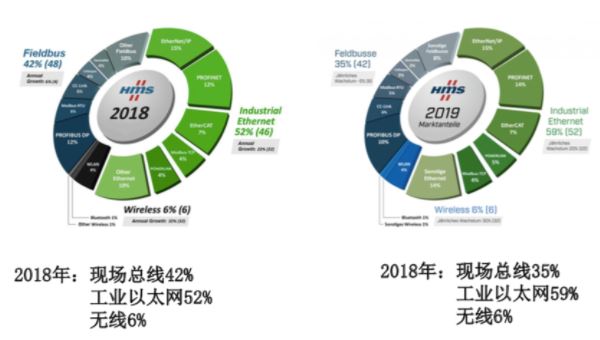

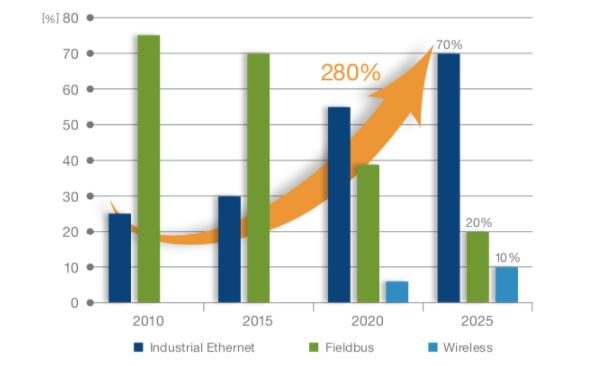

然而,在工业自动化和流程行业领域,工业以太网的应用呈现出轻舟千里的趋势,大有超过、甚至压倒传统现场总线的势头。以2010年为例,现场总线应用的份额约占工业通信的75%,工业以太网占25%。可是到2020年,现场总线的应用估计就会降低到38%,而工业以太网择上升为55%,工业无线通信也有了一席之地占7%(图2)。市场分析发展趋势预计,到2025年工业以太网将占到70%,现场总线只有20%的占有率,工业无线通信将有10%的市场。

图2:HMS关于通信协议的市场比较

从2010年到2025年,十五年的时间,工业以太网的市场占有率的增长了280%。

图3:工业以太网的增长率达280%

以太网异军突起的表现,源自电缆和物理层的全新突破,以及时间敏感联网TSN加速走向实用。

单对双绞线横空出世

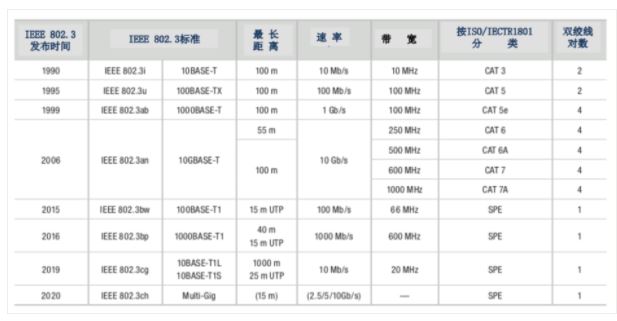

以太网的推出开始于1980年前后,当时使用的是同轴电缆。从1990年以后,基于对称的电缆(即双绞线电缆)和光缆开始较多地采用。当时采用两对双绞线电缆(即100Base-TX)分别作为发送线和接收线。这一原理虽限于100Mbit/s,不过直到现在还是用于工业自动化系统技术中的主要传输的以太网,它通常用星绞结构的设计方案。为了达到更高的传输率1Gbit/s和10Gbit/s,所选择的技术方案要求4对对称的双绞线,而且用8脚的连接件。近些年来出现的1对双绞线的以太网电缆,与前十几年的两对和4对以太网电缆存在明显的差异。表1给出从1990年到2019年发布的IEEE 802.3以太网电缆的规范及其相关的参数。

表1:IEEE 802.3以太网电缆的规范

通常IEEE 802.3标准定义以太网的传输协议,并定义连接网段的最低要求(网段不同但传输电缆通道相同)。在IEEE 标准的基础上IEC的标准开发团队还要定义不同应用领域所要求的电缆布线的组成部分(电缆和连接件)的标准。

SPE的接插件标准正在积极开发中,IEC SC 48B标准委员会在2020年1月已证实颁布了IEC 63171-6。

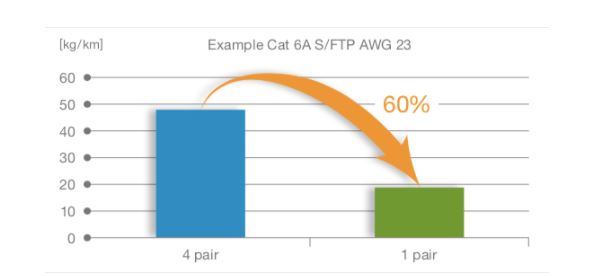

单对双绞线电缆的解决方案的背景可以追溯到工业4.0、工业互联网、智能制造等主流发展,在要求提供高可用性、短存取时间(包括快速数据分发和高速数据传输)以及时间确定性的数据通信的同时,还要求数据通信的基础架构解决方案具有足够高的性价比。这意味着对于设备、电缆及其敷设和连接件必须有更高的性能、更轻的重量和强度、高度的模块化和兼容性。由图4可以发现采用单对双绞线以太网电缆将大大减少敷设电缆的重量。还有一个非常重要的要求就是在一对双绞线上同时实现数据传输和电源传输,即按照IEEE 802.3bu规范的定义实现PoDL(Power over Data Line)。

图4:单对双绞线以太网电缆可大大降低电缆重量

单对双绞线以太网电缆的应用场合是相当广泛的,除了针对工业现场设备传输采用10Mbit/s速率而外,在包括火车、轨道交通以及汽车、载重汽车等运输设备中也有迫切的需求。这一类需求其传输距离相对较短,一般为15米(无屏蔽的双绞线电缆)至40米(有屏蔽的双绞线电缆)。以太网技术还在发展,IEEE已经发布了更高速率如1Gbie/s的单对双绞线以太网电缆(带宽为600Mbit/s)和100Mbit/s 的单对双绞线电缆100Base-T1的标准。

有了时间表

一切都在紧锣密鼓的进展之中。根据以太网技术研究的进展和实用化的进展,在不同的年份制定了不同的应用市场所需要的标准,然后逐步进入不同的市场。图5给出了单对双绞线以太网进入市场的时间表。例如在2015年颁布的IEEE 802.3bw,采用100BASE-T1,速率为100Mbps,最长传送距离为15米;这符合汽车工业的需求场景。在2019年发布的IEEE 802.3cg,采用10BASE-T1,速率为10Mbps;这就是为流程行业现场仪表的传输需求的场景量身定做的。不过由于流程工业现场仪表的以太网传输有着自身非常独特的性能要求,要求主干网的传输距离长达1000米,分支的传输距离也要200米,而且还有防爆和本安的特殊要求,这又是很大的一种挑战。目前估计进入应用市场的时间是2022年。带屏蔽的单股双绞线以太网进入铁路运输系统应用估计为2025年;进入机器人和工厂自动化市场是2025年;进入楼宇自动化的应用是2028年。

图5:单对双绞线以太网进入市场的时间表

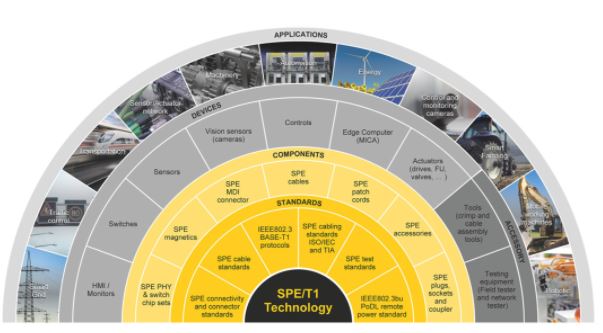

图6:新以太网电缆SPE的生态系统

图6示出单股双绞线以太网电缆SPE的生态系统。围绕SPE技术建立了一系列的标准(如IEEE 802.3 Based-T1,IEEE 802.3bu等等),这是SPE生态系统的核心;围绕这些标准开发了一系列的元件和部件(如电缆、相应的接插件等等);运用这些以及其他需要的元件和部件开发了相关的设备(如控制器、交换器、各种传感器和执行器、HMI/监控器等等);最后在各类应用场景运用这些设备构成应用系统(如汽车工业、流程工业、运输行业等等)。这样完备的生态系统保证了SPE技术肯定具备发展良好的市场前景。

先进物理层APL即将实用

与此同时,与协议无关的先进物理层的技术研究,也开始悄然启动。先进物理层APL计划开始于2011年,当时汽车行业为满足自身的需要,成立了制定采用100Mbps的单对双绞线以太网标准的开放联盟。此后又有流程行业等发动了类似的研究。在流程行业中,在几个最终用户组织的催促鼓动下,由若干个解决方案供应商组成的小组开始了研发一种以太网先进物理层:既能适用于所有工业通信协议,又可解决长距离传送,并可用于化工石化等工业的易爆易燃的危险区。经过5年的研究,这一解决方案的可行性被证实。2018年,在FieldComm组织联合ODVA、PI等组织的推动下,西门子、ABB、罗克韦尔自动化、横河、E+H、P+F、KROHNE、菲尼克斯等一些仪表供应商和其他相关的厂商,组织了一个将以太网用于现场的计划,推动了制定工业级的基于IEEE以太网标准的解决方案。其首要目的是将现场的各类传感器/执行器及各种现场仪表和仪表装置与基于IP的互联网相联接。图6为先进物理层规范的开发和应用时间。

目前进度是2019年IEEE标准委员会已经正式批准,接下去的工作中心转移到IEC,要在2020年和2021年完成在危险区保护方法等标准和一致性测试标准,预计在2022年即可投入使用。实际上德国倍加福P+F等公司已经成功开发了相应的样机和系统,就等相关的标准正式发布和进行相关的测试。

图7:先进物理层APL开发和应用时间表

简而言之,先进物理层APL是加固的、二线制、回路供电的以太网物理层,采用IEEE 802.3cg协议10BASED-T1L。运用APL可以把现场设备直接与以太网系统相连。由于利用了交换器的结构,为消除连接在同一网络上设备相互间的干扰打好了基础。

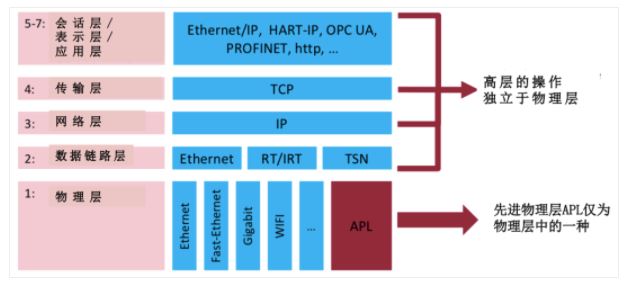

应该明确的是先进物理层APL不过是包括有线物理层和无线物理层中的一种。在开放系统互联OSI 7层模型中,物理层与高层协议的运行完全独立,APL也不例外(见图8)。但它与普通以太网、快速以太网和千兆以太网等有线物理层最大的不同在于,它是为工业现场仪表的以太网连接专门设计,采用通信与现场设备供电共用一条双绞线电缆,完全满足工业现场仪表沿用至今的两线制要求和特殊的防爆及本安要求。

图8:APL只是各种有线物理层中的一类

可用于任意基于以太网的协议或应用,首先就是要在一对双绞线以太网电缆中可同时容纳不同的工业以太网的协议。正在力推APL的FieldComm组织,主要参与者是EtherNet/IP、HART-IP和Profinet这三种协议组织。HART-IP是基于TCP/IP的HART协议,是为已在全世界流程工业中安装的数以1500万台HART现场仪表无缝接入基于IP 的以太网而开发的。显然,这样数量巨大的现场仪表设备是一笔十分可观的存量财富,不可能在技术升级时将其忽略不计。

作为流程工业最终用户的权威组织NAMUR对用于流程自动化的以太网通信系统提出如下要求:能与DCS技术和现场设备集成;支持二线制和四线制仪表;能在危险区和非危险区使用;连接方法简单和牢靠;满足安全和可用性的高要求。基于以太网并在流程工业中应用的通信平台,具体应满足以下性能要求:传输速率为10Mbit/s,以后再发展到100Mbit/s;采用二线制的电缆,即与IEC 61158-2所规定的用于现场总线的A型电缆相同;采用全双工传输机制;采用与现场总线相同的拓扑结构,即主干-分支拓扑结构;运用本质安全的可能性(高功率主干线概念,可与FISCO相比较);主干网可供30V/500mA的电源功率。

毫无疑问,这些都是先进物理层量身定做的依据。

SPE和APL应用前景

在流程工业,像NAMUR的开放架构(NOA)或OPA的流程自动化论坛(OPAF)都在倡导本领域特点的概念,为实现流程装置的系统架构进一步简化、调试投运和运行操作更为方便高效而进行创新性的努力。为了体现上述这些概念,通过大量而广泛地采用无线解决方案、简化现场设备的集成,以及实现工业以太网的所谓一网到底的理想,把以太网真正应用到现场设备,是其追求集成现场部件和组件理念的实际实现。总之,在流程行业中采用IP技术的路径,非以太网莫属。例如2007年宣布WirelessHART标准,2012年发布定义用以太网的速度传输HART协议的HART-IP等。

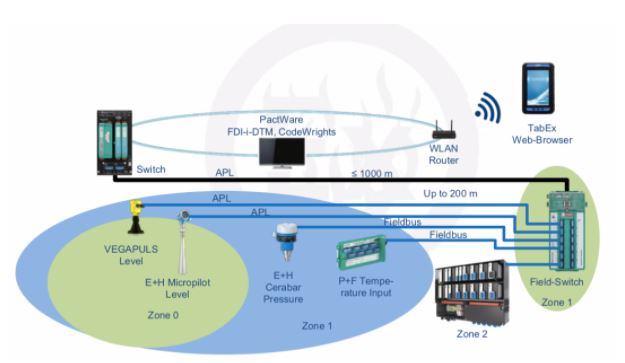

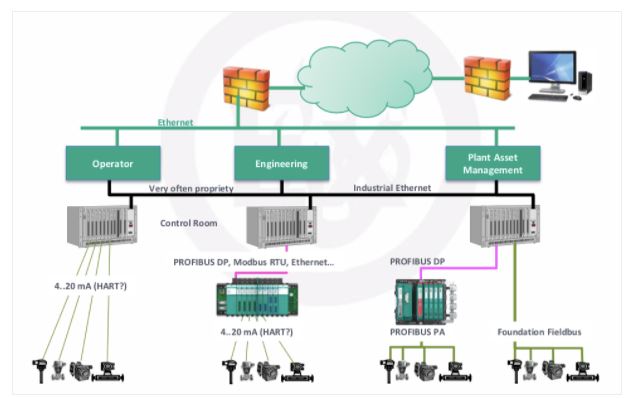

图9是运用APL替代现有的现场总线的流程工业现场仪表基础架构的一个例子,与图9的运用现场总线的流程工业现场仪表基础架构相比较,可以明显发现前者大大简化了层次,从而更方便调试投运和运行操作。在图9中所有的现场仪表(包括防爆区的仪表)均通过APL接入现场交换器,现场交换器只要与接在上位的以太网的另一交换器相连接,构成两层以太网的架构,而不像图10所示的系统,现场仪表要分别接入不同的现场总线(HART、FF、Profibus/DP等),而这些现场总线的子系统又需要通过其控制系统与专用的工业以太网集成起来;再通过工业以太网与上层的以太网连接,才能把现场仪表所测量的各种参数发往挂在以太网上的各种操作运行的服务器、资产管理的服务器等。层次一多,系统的架构就显得复杂,通信的速度也显然要慢许多。

图9:运用APL的现场仪表基础架构举例

图10:目前在流程工业中使用的系统架构

用于流程工业现场的APL的拓扑结构

图11:用于现场的以太网拓扑结构原理图

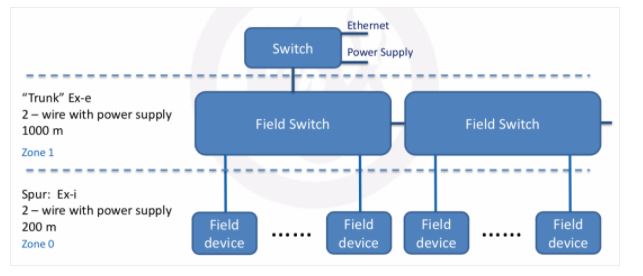

先进物理层APL采用星形结构,通过现场交换器将处于0区(即连续或长时间存在爆炸性气体混合物的场所)的现场仪表以分支的形式用双绞线电缆接入,分支长度不得多于200米。而现场交换器必须处于1区(即在正常情况下有可能出现爆炸性气体混合物的场所);通过主干网将多个现场交换器连接起来,主干网的长度不得超过1000米。在防爆区的现场交换器不设电源,其电源来自处于非防爆区的交换器,在这类交换器中设有专门供给防爆区现场以太网接入仪表的电源。图11给出了用于现场的以太网拓扑结构原理图。

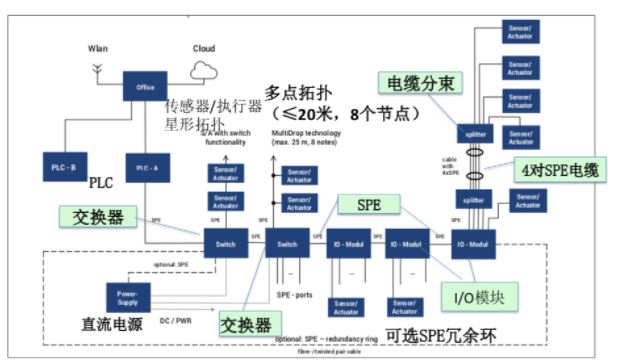

图12给出一个SPE在工厂自动化中应用案例。前述已经指出,SPE进入工厂自动化应用的时间表安排在2025年,但应用的生态系统已经在筹备之中。安装在现场的传感器/执行器接入各自的I/O模块。I/O模块之间用SPE按链状结构连接,然后接入交换器。SPE可以采用单对双绞线电缆,也可以采用性价比更高的4对双绞线电缆。如果采用多点拓扑,节点最多8个,长度需控制在20米以内。也可以采用星形结构的拓扑。所有这些I/O的数据都通过交换器传送至相关的PLC。

图12:一个SPE在工厂自动化中应用案例

结束语

近年来在国内推动工业互联网的舆论超乎寻常的热烈,而且持续至今。但是对于工业互联网的联接性如何实现以太网联网架构的一网到底和一网到顶,尤其是单对双绞线以太网电缆和先进物理层的重要性和技术颠覆,鲜有人提及和关注。笔者这两年一直在呼吁,但响应寥寥。据了解,有些主持我国工业标准化的单位,仅仅有人参与跟踪一些国外的有关工业通信组织的SPE和APL的进展,但并没有系统地研究开发活动。值得高兴的是,以生产网线为主打产品的浙江德清的兆龙互连科技公司参加了以德国企业为主的SPE伙伴网络的组织。

试想没有现场仪表和传感器高质量和低成本的联网,工业互联网的数据从何而来,又如何实现现场端-边缘-云的可靠连接?工业互联网迫切需要大量部署低成本的传感器,而大量低成本传感器又需要低成本的以太网电缆和相应的接插件将它们与边缘、云端可靠地连接。这些基础性工作是无法回避和绕开的。

现在距离实施单对双绞线以太网电缆和先进物理层还有不到两年的时间,时不我待。中国应该立即着手准备研究我国工业界的对策,并采取积极的措施迎接和拥抱这一新兴技术,推动工业互联网的这一基础技术在我国的落实和发展。