增材制造最重要的发展是,根据橡树岭国家实验室(ORNL)的制造开发设施(MDF)和辛辛那提公司(CI)之间的合作研究与开发协议(CRADA),于2014年引入大幅面3D打印技术。双方共同努力促成了CI的BAAM™打印机的商业开发,该打印机使用高吞吐量挤出工艺,可以使用精确的增材制造工艺熔化和沉积数磅热塑性塑料珠。该打印机使用了一个8英尺宽、20英尺长的可移动打印床,比当时任何聚合物打印机都要大得多。

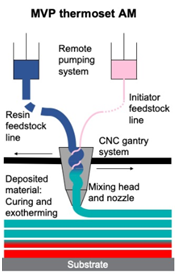

2017年,Magnum Venus Products(MVP)推出了名为反应增材制造(RAM)的3D打印机系列。RAM打印机不同于其他大幅面打印机,因为它们使用液体热固性材料,这些材料被泵送并与有机过氧化物结合,沉积在连续的层中。

早期的开发工作是根据ORNL的MDF的RAM打印机和Polynt复合材料公司的材料开发联合开发协议完成的。ORNL的大部分RAM工作都集中在使用Polynt反应沉积(PRD)打印介质,这是一种粘稠的、牙膏状液体,含有乙烯基酯树脂。PRD打印介质在室温下激活并在沉积后15~30分钟内固化。与替代热塑性材料相比,可泵送PRD材料更易于加工并且制造时需要的能源较少。

热固性增材制造(TSAM)开发工作目前由ORNL、密西西比州立大学、MVP和Polynt共同承担。TSAM的一个关键特征是可泵送液体在其固化周期中与先前珠子和基材的表面发生化学反应。这种层间化学反应是TSAM优于热塑性塑料的主要优势之一,热塑性塑料没有化学键合,只是通过熔合以机械方式连接。

在热塑性塑料中,将新珠子熔化到先前沉积的珠子中,时间是至关重要的。未能将两个珠子熔化在一起会导致珠子与珠子之间的粘附问题,并可能产生空隙,导致视觉外观缺陷、粘合层故障和真空完整性丧失,尤其是在构建用于制造零件的工具时。热塑性塑料沉积的另一个问题是各向异性,当纤维增强材料在固体介质中挤出时会发生这种情况。

碳纤维通常用于控制3D打印热塑性塑料冷却和收缩时的翘曲。但是,当纤维在固体介质(例如丙烯腈丁二烯苯乙烯(ABS)、聚醚砜(PESU)和聚醚醚酮(PEEK))中被挤出时,它们会沿印刷方向排列。在比较热塑性印刷介质的平面内(X-Y)特性与平面外(Z方向)特性时,通常会发现碳纤维增强热塑性塑料的机械特性降低60%~80%,这是由纤维对齐引起的。Z方向强度没有纤维连接熔化的热塑性塑料到热塑性塑料珠。

对于热固性塑料,珠子不会熔化在一起。它们沉积为粘性液体,在发生化学反应的同时一起流动。这大大提高了层间粘合强度和机械性能。热固性介质是粘性液体而不是熔融固体,允许更大程度的纤维运动,从而导致固化部件内的随机取向。与前面描述的热塑性各向异性相比,这导致热固性塑料具有更多各向同性的机械性能。热固性打印介质具有反应性结合位点,这会导致层与层之间的结合强度更强,并实现更多的各向同性打印。

可泵送液体打印介质(如PRD)的具体优势包括,能够通过RAM打印机上称为“挑选和放置”的独特功能启动和停止打印包含项目的能力,如金属插入、增强材料、核心材料和冷却/加热管线。此外,热固性材料可以同时打印多个部分,可以使用相同的打印介质将这些部分“粘合”在一起,类似于今天有多少复合材料是在部分或层压层中构建的,以最大限度地提高性能特性,例如强度和刚性。支撑结构通常可以通过打印平面外的物品,以90度的悬垂来消除。

使用热固性打印介质的增材制造技术仍在发展。迄今为止,大部分工作都围绕工具展开,特别是模具制造和固定装置。零件生产可能需要结合连续纤维以提高强度,并且需要机器人3D打印机来沉积纤维。当前的开发集中在更高耐热材料、导热材料和特别是用于模具制造应用的极低线性热膨胀系数(CLTE)材料上。