激光熔池中柱状组织形成的模拟

研究人员第一次在微观结构水平上模拟工艺,以确定工件性能与所选工艺参数之间的直接相关性。为了做到这一点,他们结合了许多不同的模拟方法。

增材制造有许多优势。最显著的是,可以节省能源和材料,还可以实现复杂的几何形状和定制产品。激光粉末床融合工艺(LPBF)广泛应用于增材制造部件和工具,以其创新周期短和成本效益高而备受瞩目。

其原理是用激光精确地加热50微米厚的粉末床。随着激光的移动,粉末就会液化,颗粒就会融合,熔池就会凝固。在不与激光束接触的区域,粉末就不会发生聚变。此过程重复多次,组件逐层增加高度。

重要的是,成品组件的密度为100%,没有孔隙,并且每个新涂覆的层都牢固地结合在下一层。这是通过调整工艺参数来实现的,例如激光的扫描速度和功率。金属晶粒的微观结构对工件的力学性能尤为重要。它们具有一定的方向、大小和形状,并对材料的弹性模量或屈服应力等力学性能有相当大的影响,超过这个载荷,材料就会发生塑性变形。

所以问题是如何控制过程,使所得到的微观结构适合组件未来的使用条件。此外,部件和工件通常由不同的金属合金制成,比如钢、铝合金、钛合金,具有不同的成分和混合比例。每种合金材料具有不同的性能,形成不同的微观结构。到目前为止,寻找最佳的工艺参数和材料并将它们相互匹配一直是一项试验性的工作,因此非常耗时。

模拟整个流程链

弗劳恩霍夫材料力学研究所IWM的研究人员采取了一种不同的方法。研究人员表示:“由于新的材料和要求,激光粉末床融合过程变得越来越复杂,我们决定模拟整个过程链。这不仅使我们能够最大限度地减少试错周期,而且还能快速有效地评估整个过程中的变化,并消除制造过程中的不良影响。”

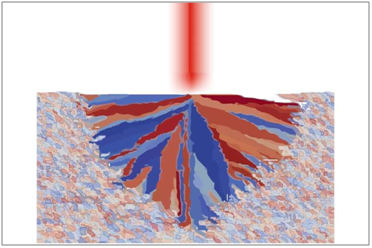

重要的是,研究人员结合了不同的模拟方法。使用离散元方法,他们首先模拟单个粉末颗粒如何借助于一种特殊工具(即刮墨刀)在建筑室内传播。接下来,使用光滑粒子流体力学方法模拟粉末颗粒熔化的方式,计算激光相互作用和热传导,以及导致熔体流动的表面张力。计算还考虑了材料蒸发时产生的重力和反冲压力。

模拟还必须描述材料的微观结构,以便预测材料的力学性能。“为了分析这种微观结构,我们采用了另一种模拟方法,称为元胞自动机。该方法描述了金属颗粒如何随着温度梯度而生长,”研究人员解释。

这是因为激光与粉末接触处的温度可以达到3000摄氏度,但只有几毫米的范围,材料仍然是冷的。此外,激光以高达每秒几米的速度在粉末床上移动。结果是材料快速地加热,但也在几毫秒内再次冷却。所有这些都会影响微观结构的形成。最后一步是有限元模拟。研究团队使用该方法对材料的代表性体积元素进行不同方向的拉伸试验,以了解材料对这些载荷的反应。

研究团队表示:“在实验中,我们只能研究最终结果,而在模拟中,我们可以实时观察发生的情况。换句话说,我们创建了一个加工、结构、性能关系。例如,如果我们增加激光功率,微观结构就会发生变化。这反过来会显著影响材料的屈服应力。这与在实验中可能出现的情况完全不同。在一个实验中,我们可以用一种几乎是调查性的方式来检测相互关系。”