该技术使用计算机辅助设计软件(CAD)逐层构建材料,可以改善航空航天、生物医学、能源和汽车行业的制造水平。

与传统制造不同,传统制造中的零件或组件由大块材料制成,金属3D打印工艺使微观结构和材料构成能够局部定制,这意味着它们可以表现出不同的特性。例如,医疗植入物需要人体骨骼状材料,这些材料外表致密坚硬,但内部多孔。对于传统制造业来说,这真的很难实现,但金属打印可以提供更多的控制和定制产品。

减法制造技术通常涉及去除材料以获得所需的最终产品。相比之下,增材制造通过添加材料层来构建新的物体。在生产航空发动机部件、汽车生产工具部件、核反应堆关键部件和关节植入物等物体时,这一技术显著减少了生产时间、材料成本和能源消耗。

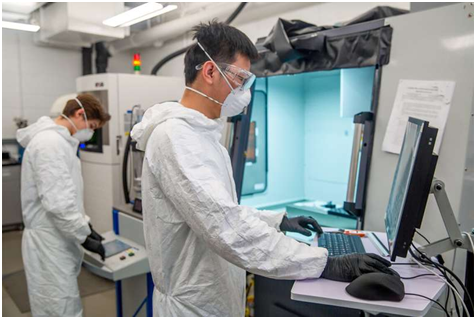

研究人员的金属3D打印机专为选择性激光熔融和定向能量沉积而设计,这是学术界和工业界使用的两种基本金属增材制造技术。

首先,使用CAD软件创建对象及其图层的三维模型。然后,对于每一层,机器都会沉积一层非常薄的金属粉末,随后根据3D模型定义的几何形状,通过强大的激光将其熔化。

熔融金属固化后,它会粘附在前一层或基底上。每一层完成后,机器将重复粉末掺杂和激光熔化过程,直到打印完所有层完成物体。

传统制造技术仍然非常适合大规模工业制造,但增材制造具有传统技术无法比拟的能力。这些能力包括制造复杂几何形状、快速成型和定制设计,以及对材料特性的精确控制。

例如,牙科专业人员可以使用选择性激光熔融,通过尺寸精度在几微米以内的精确3D模型,为特定患者定制假牙或植入物。快速成型还可以方便地调整假牙的设计。由于植入物在不同的位置需要不同的材料属性,这可以简单地通过改变工艺参数来实现。

该团队还应用了新的实验和分析方法,以更好地了解选择性激光熔融和定向能量沉积打印工艺。目前,他们的研究重点是先进钢、镍基高温合金和高熵合金,未来可能会扩展到探索钛和铝合金。

当今传统合金设计的主要瓶颈之一是创建和测试新材料需要大量的加工时间。这种高通量设计对于传统制造方法来说是不可能的。

通过定向能量沉积等增材制造技术,该团队正在迅速增加所探索的合金材料的数量,通过添加或去除某些元素,在打印过程中改变材料的成分。

研究人员也在努力实现智能制造。在金属3D打印过程中,高能激光和材料之间的相互作用只持续几微秒。然而,在这个有限的时间范围内,会发生多尺度、多物理现象,他们面临的主要挑战是如何获取数据来捕捉这些现象。

在研究中,他们成功地为金属增材制造生命周期的不同部分定制了特定的机器学习方法。在实验室中,高速红外摄像系统被直接集成到金属3D打印机中。该团队还根据打印机拍摄的图像建立了一个现场监测系统,以分析和提取打印对象的关键特征。

随着计算机视觉的发展,一个训练有素的深度学习模型可以自动完成人类视觉系统可以完成的一些基本任务,如分类、检测和分割。

当前增材制造工艺的问题之一是建立一个强大可靠的3D打印机,以提供一致的高质量零件。为此,该团队正在积极应用机器学习和计算机视觉,开发一种完全自主的闭环控制3D打印系统,该系统可以检测和纠正零件中可能出现的缺陷。实施这些系统可以极大程度地扩展金属增材制造系统在行业中的应用。

正如我们所知,金属3D打印有可能彻底改变制造业。有了强大的自主系统,这些系统的运营成本可以大幅降低,使金属增材制造在全球各行业得到更广泛的应用。这一过程还减少了材料和能源浪费,从而实现更可持续的制造业。