日本东北大学(Tohoku University)材料研究所和新产业创造孵化中心的研究人员在多材料3D打印技术方面取得了突破,展示了制造轻质而耐用的汽车零件的过程。研究结果于2024年11月19日发表在《增材制造》杂志上。

金属3D打印过程涉及通过逐层沉积金属并利用热量将它们粘合在一起来构建物体。3D打印的精度允许生产独特的、高度可定制的形状,与传统制造方法相比,这些形状通常会产生更少的浪费副产品。

多材料结构也可以通过3D打印来创建,该结构策略性地组合不同的材料以实现组件的最佳性能。例如,通过将钢制汽车零部件与铝相结合,可以使钢制汽车零部件变得更轻。由于这些优点,掌握此类3D打印技术引起了研究人员的广泛关注。

然而,这项技术确实面临一些挑战。副教授Kenta Yamanaka(东北大学)说,“多材料因其工艺灵活性而成为增材制造领域的热门话题,”“然而,实际实施中的一个主要挑战是对于某些金属组合,例如钢和铝一样,不同金属界面会形成脆性金属间化合物,因此,虽然材料现在更轻,但最终会变得更脆。”

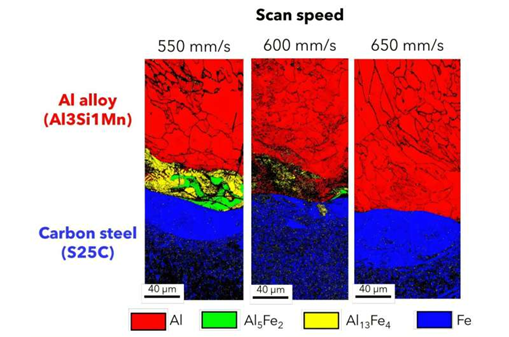

使用L-PBF在不同扫描速度下获得的钢/铝合金界面

这项研究的目标是生产一种轻质但不影响强度的钢铝合金。为此,研究团队使用了激光粉末床熔融(L-PBF),这是主要的金属3D打印技术之一,利用激光选择性地熔化金属粉末。他们发现,提高激光的扫描速度可以显著抑制脆性金属间化合物(例如Al5Fe2和Al13Fe4)的形成。

他们提出,这种较高的扫描速度会导致一种叫作非平衡凝固的现象,从而最大限度地减少导致材料薄弱点的溶质分配。因此,他们制造出的产品具有很强的粘合界面。

特聘助理教授Seungkyun Yim(东北大学)说,“换句话说,你不能毫无计划地将两种金属拍打在一起,然后期待它们粘在一起”“我们必须首先充分了解原位合金化机制。”

在这一成果的基础上,他们成功地制作出了世界上第一个具有定制几何形状的全尺寸汽车多材料部件(悬挂塔)的原型。研究小组打算将这些研究成果应用到其他金属组合上,因为在这些金属组合中,类似的粘合问题也需要改进,从而实现更广泛的应用。