汽车行业始终致力于提升效率,无论是在车辆性能还是汽车生产工艺方面。增材制造技术在这一使命中发挥着核心作用——不仅缩短产品开发周期,更能通过制造高性能工具直接赋能生产线。然而直至最近,模具应用一直受限于金属粉末床系统的成型尺寸和材料选择。然而,由弗劳恩霍夫ILT、MacLean-Fogg与汽车巨头丰田共同推进的最新项目正在改写这一局面。

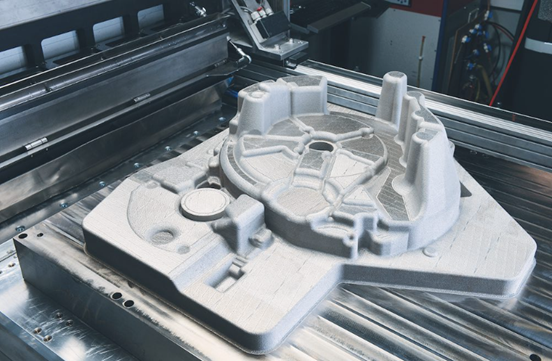

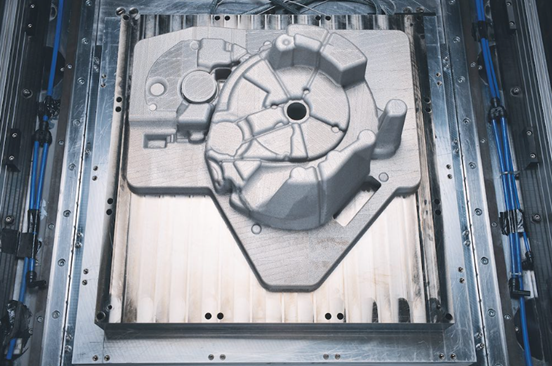

在该项目中,合作方采用弗劳恩霍夫ILT研发的门式激光粉末床融合系统,以及MacLean-Fogg专为增材制造开发的L-40工具钢,成功3D打印出大型复杂压铸模具嵌件。该模具适用于高压压铸工艺,专为丰田雅力士混动版变速箱壳体而研发。

这项最新项目汇聚了多项创新突破。其一,该模具集成了复杂的内部冷却流道,这是传统制造工艺无法实现的。但更值得关注的是,这款大型模具成功克服了3D打印工具常见的两大难题——尺寸限制与质量控制。此前,整体式模具的尺寸一直受限于激光粉末床融合系统的成型空间,无法可靠制造超过600×600毫米的压铸模具或模芯。而质量方面则受制于材料选择:正如弗劳恩霍夫ILT指出,随着打印尺寸增大,H11、H12、M300等增材制造兼容工具钢出现裂纹和热变形的风险会显著增加。

然而,通过采用弗劳恩霍夫ILT研发的门式结构激光粉末床融合系统(成型尺寸达1000x800x350毫米)以及MacLean-Fogg开发的L-40工具钢,这些技术瓶颈得以迎刃而解。弗劳恩霍夫ILT激光粉末床融合工艺技术组组长Niklas Prätzsch表示:“要突破这些限制,我们需要专门针对大型高压压铸模具需求的新一代设备与材料。而我们最新实施的技术升级,正是聚焦于这种协同创新方案。”

这台金属3D打印机的突出亮点在于其可移动加工头与局部保护气体导引系统,能够实现线性打印且不影响工艺边界条件。该技术还采用可加热基板模块,能在整个打印过程中保持稳定的温度梯度,这对大尺寸构件至关重要。据该研究所介绍,目前成型平台最高可达到200°C的工作温度,能有效降低大型零件的应力并减少开裂风险。

这台3D打印机只是成功实现大型模具制造的要素之一。正如Prätzsch所解释:“成功的关键在于MacLean-Fogg开发的L-40材料,该材料专为激光粉末床融合工艺需求量身定制。”与传统工具钢相比,这种钢材不仅显著降低开裂风险,更具备优异的尺寸精度、硬度(48 HRC)、抗拉强度(1420 MPa)以及缺口冲击强度(>60 J)等特性。

L-40工具钢此前已用于制造一系列小型模具(应用于丰田生产车间),证明了该材料具有良好的使用寿命。而本次开发的变速箱壳体模具尺寸显著更大(体积超过20000立方厘米),这标志着通过弗劳恩霍夫ILT技术与增材制造材料的结合,首次实现了具有随形冷却结构的大尺寸压铸模具的制造。

对于丰田这样的汽车制造商而言,这项新技术将带来更灵活、更精简的生产模式,因为大型模具可实现一体化集成并延长使用寿命。虽然本次开发的压铸模具专用于铝合金部件成型,但弗劳恩霍夫的打印平台与创新工具钢同样适用于塑料加工或复合材料制造领域。