密切关注增材制造领域的研究计划与项目,是把握技术发展方向和预见下一代重大创新的关键。基于此,本文特别选取了三项专注于金属增材制造工艺与材料的研究项目进行重点剖析:

ORNL团队推进DuAlumin-3D合金在LPBF中的应用

近日,美国橡树岭国家实验室(ORNL)的一组科学家在DuAlumin-3D材料用于汽车部件方面取得突破性进展。该材料专为增材制造研发,是一种双强化铝合金,其特性是即便在300°C至400°C的极端高温环境下,仍具备卓越的抗蠕变和抗疲劳性能。

关于这种创新合金的最新进展,橡树岭国家实验室团队报告称其性能优于传统合金。特别值得注意的是,在激光粉末床融合(LPBF)工艺中,具有相似耐热特性的标准铝合金常出现裂纹,而DuAlumin-3D制成的部件则无此问题,这部分得益于其简短的热处理周期。这一特性使该金属增材制造材料非常适合高温应用场景,例如汽车领域的高效发动机,以及航空航天领域的优化热交换器部件。

DuAlumin-3D合金由美国能源部先进材料与制造办公室合作,在VTO动力总成材料核心计划下开发而成。研发这种新材料的总体目标,是向市场推出一款兼具韧性、轻量化且关键适用于激光粉末床融合工艺的铝合金。

“铝合金对我们来说是一个极具挑战性的研究领域,”项目首席研究员、研发高级staff member Plotkowski表示,“主要难点在于,传统锻造铝合金——这些全球应用最广泛且性能最优异的材料——难以通过增材制造工艺加工。”DuAlumin-3D在300°C高温下具有铝合金中最优异的抗蠕变性能,成功解决了这一难题。

华南理工大学研究人员提出应用机器学习预测Ti6Al4V性能

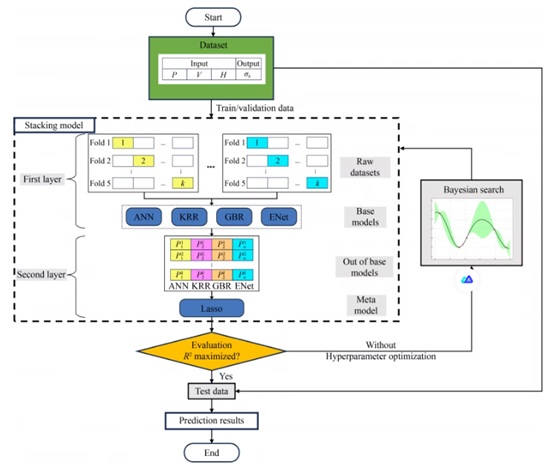

今年夏季,华南理工大学的研究人员发表了一项研究成果,提出采用数据驱动的方法来预测Ti6Al4V钛合金3D打印零部件的性能。这项基于大规模激光粉末床融合技术的研究,通过堆叠集成学习算法,依据不同打印机参数和材料参数来预测成型效果。

在激光粉末床融合工艺中,繁多的设备参数设置使得寻找最优组合颇具挑战。虽然可采用单一模型机器学习方法,但相互作用的工艺参数复杂性限制了其效果。而堆叠学习模型则能更好地应对这种复杂性。

华南理工大学研究团队通过在大尺寸激光粉末床融合系统上设定钛合金测试件的参数范围,采用包括人工神经网络、弹性网络、核岭回归、梯度提升回归和LASSO算法在内的多种算法,构建了用于预测零件抗拉强度的堆叠模型。研究通过贝叶斯优化与交叉验证对模型进行优化,并运用多重指标评估其性能。

分析结果显示,对抗拉强度影响最大的参数是扫描速度,其次是激光功率。经优化后,确定了堆叠模型基学习器的最佳组合。训练与测试结果表明,该堆叠模型相比人工神经网络模型具有更高的预测精度和更强的稳定性,能更精准地捕捉工艺参数与抗拉强度间的复杂关系。

这项研究最终证明了堆叠集成学习模型在预测钛合金打印件抗拉强度方面的优越性。

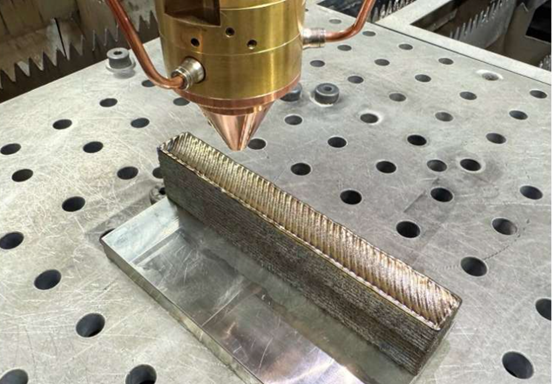

RMIT团队开发出成本降低29%的钛合金

延续钛合金这一主题,皇家墨尔本理工大学(RMIT)的工程师团队近期研发出一种新型3D打印钛合金。据称,该材料比金属增材制造中常用合金的成本降低近三分之一。与标准的3D打印钛合金(Ti-6Al-4V)相比,这种新材料在强度和性能方面也展现出提升。

该研发团队来自RMIT增材制造中心,已为此材料技术提交临时专利,正积极寻求商业化路径,包括寻找合作伙伴“为后续研发阶段提供指导”。

“3D打印技术虽能实现更快速、低耗材且可定制化的生产,但我们仍受限于Ti-6Al-4V等传统合金,无法充分发挥其潜力,”该研究第一作者、博士生Ryan Brooke表示,“这就好比我们造出了飞机,却仍只在街道上行驶。新型钛合金及其他材料将真正突破3D打印的技术边界,而我们研究中提出的新合金设计框架正是迈向该目标的重要一步。”

研究表明,这种特种钛合金的生产成本较标准钛合金降低29%,且打印成型结构更均匀(避免了某些合金中可能导致机械性能不均的柱状晶微观结构)。Brooke补充道:“通过开发这种避免柱状晶结构的低成本配方,我们成功解决了阻碍3D打印技术普及的两个关键难题。”