由于旋转部件的复杂性,传感器通常在设备生产完成后手动嵌入。然而,手动集成传感器并非易事。将它们嵌入设备内部,电线可能会缠绕在旋转部件上或阻碍它们的旋转,但安装外部传感器会增加机构的尺寸,并可能限制其运动。

麻省理工学院研究人员开发的新系统使制造商能够使用导电3D打印丝将传感器直接3D打印到机械的运动部件中。这使设备能够感知它们的角位置、旋转速度和旋转方向。他们将新系统命名为MechSense系统,制造商可以使用多材料3D打印机一次性制造带有集成传感器的旋转机构。

为了简化制造过程,研究人员为计算机辅助设计软件SolidWorks构建了一个插件,可以自动将传感器集成到机制模型中,然后可以将其直接发送到3D打印机进行制造。

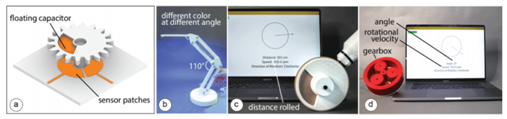

MechSense可以使工程师能够快速原型化具有旋转部件的设备,如涡轮机或电机,同时将传感直接纳入设计中。它在为增强现实环境创建有形用户界面时特别有用,在这种环境中,传感对于跟踪用户的移动和与对象的交互至关重要。

内置传感

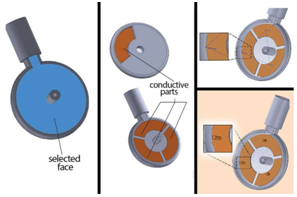

为了用不干扰设备运动的方式将传感器整合到旋转机构中,研究人员利用了电容感应。

电容器由两块导电材料板组成,两块板之间夹有绝缘材料。如果导电板之间的重叠区域或距离发生变化,可能通过旋转机构,电容传感器可以检测到板之间电场的变化。例如,该信息随后可用于计算速度。

用MechSense系统设计了一个轮子,当其滚动时可以测量距离

在电容式感应中,不需要在两个相对的导电板之间进行接触以监测特定传感器的变化。旋转机构通常由位于固定元件上方、下方或旁边的旋转元件组成,例如在平面上方的静态轴上旋转的齿轮。旋转齿轮是旋转元件,其下方的平面是静止元件。

MechSense传感器包括三个由导电材料制成的贴片,印在固定板上,每个贴片通过非导电材料与其相邻贴片隔开。第四块导电材料,其面积与其他三块相同,被印刷到旋转板上,被称为浮动电容器。

当设备旋转时,浮动电容器依次与固定板上的每个贴片重叠。随着旋转贴片和每个固定贴片之间的重叠发生变化(从完全覆盖、半覆盖到完全未覆盖),每个贴片都会单独检测由此产生的电容变化。浮动电容器未连接到任何电路,因此电线不会与旋转部件缠在一起。

固定贴片连接到电子设备上,并用软件将原始传感器数据转换为角度位置、旋转方向和旋转速度的估计值。

启用快速原型设计

为了简化用户的传感器集成过程,研究人员构建了一个SolidWorks扩展。制造商指定其机构的旋转和静止部分,以及旋转中心,然后系统会自动将传感器贴片添加到模型中。

研究人员使用该系统制作了几种设备的原型,包括智能台灯,它根据用户旋转灯的底部或中间的方式改变灯光的颜色和亮度。他们还生产了一个行星齿轮箱,就像那些用于机械臂的齿轮箱,以及一个在表面滚动时测量距离的轮子。

在制作原型时,该团队还进行了技术实验以微调他们的传感器设计。他们发现,随着补丁尺寸的减小,传感器数据中的错误量增加了。研究人员表示:“为了使电子设备减少生产出电子垃圾,我们需要占地面积更小、性能良好的设备。如果我们采取同样的方法,也许使用不同的材料或制造工艺,我认为可以缩小规模,同时使用相同的几何形状积累更少的误差。”

除了测试不同的材料外,研究人员还计划探索如何提高传感器设计对外部噪声的鲁棒性,并为其他类型的移动机构开发可打印传感器。