加州理工学院(Caltech)的研究人员开发了一种技术,可以精确创建具有定制形状和成分的金属结构。这项技术为科学家提供了前所未有的合金设计控制水平,使设计具有特定机械和功能特性的材料成为可能。潜在的应用范围从生物相容性高强度支架到能够长时间承受恶劣环境的轻质航空航天部件。

加州理工学院材料科学、力学与医学工程系Ruben F. and Donna Mettler讲席教授Julia R. Greer指出:“纵观延续数百年的传统冶金工艺,基本流程总是从原始矿石出发,通过热力或化学处理提纯获得目标金属或合金。这种方式制得的金属材料,其力学性能存在固有局限。我们的研究证明,通过精准调控金属材料的化学成分与微观结构,可显著提升其机械韧性。”

本项研究——“基于水凝胶灌注增材制造(HIAM)还原的铜镍二元合金多尺度微观结构与力学性能表征”——获得了美国能源部与国家科学基金会的资助支持。

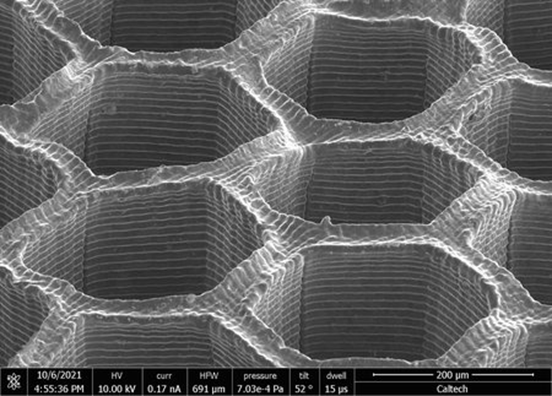

采用新技术创建的蜂窝结构 照片来自加州理工学院

水凝胶灌注增材制造(HIAM)和双金属打印

这项由第一作者Thomas T. Tran(2025届博士)和合著者Rebecca Gallivan(2023届博士)在《Small》期刊详述的方法,是基于Greer实验室先前开发的水凝胶灌注增材制造(HIAM)技术的突破性进展。该技术此前仅能实现单一金属打印,现已成功升级为多金属兼容系统——研究人员通过铜镍合金的制备实证了这一技术飞跃。

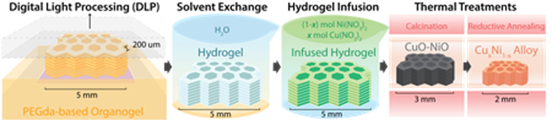

该过程首先通过逐层沉积聚合物树脂来3D打印水凝胶支架。该支架注入金属盐溶液,然后进行煅烧,去除有机物质并形成金属氧化物。在最后一步——还原退火——结构在氢气气氛中加热,导致氧气离开材料并形成水蒸气,留下预期形状和成分的固体合金。

Greer解释说,“这种工艺允许任意调控合金成分配比——这在传统冶金过程中是不可能实现的。我们的一位同事评价称,这项研究将冶金技术带入了21世纪。”

微观结构洞察和增强材料强度

研究团队利用加州大学欧文分校材料研究所的透射电子显微镜(TEM)对HIAM制备的合金内部结构进行分析。检测结果显示:这些合金具有高度均一的晶体结构及一致的晶粒取向分布——这种特性源于还原退火过程中金属氧化物向金属的相变转化。

随着温度升高,水蒸气逸出,形成孔隙,与剩余的氧化物一起限制颗粒生长。这项研究强调,所涉及的特定类型的氧化物进一步影响了这些3D打印结构中晶粒的发育方式。

此外,研究结果表明,合金强度不仅取决于晶粒尺寸(正如之前认为的那样),还取决于化学成分。例如,由12%的铜和88%的镍组成的Cu12Ni88合金的强度是铜比较高的Cu59Ni41变体的近四倍。

基于水凝胶冲击的增材制造(HIAM)制造铜镍合金的制造路线

图片来自加州理工学院

透射电子显微镜(TEM)还发现了HIAM过程中形成的纳米级氧化物夹杂物。这些精细的结构富含金属-氧化物界面,增强了材料。根据Tran的说法,由于金属在制造过程中的独特形成方式,这些界面可以将硬度提高四倍。

金属增材制造的规模化应用

虽然加州理工学院的研究推动了材料级控制的前沿,但行业参与者正在扩大金属3D打印的规模以进行实际应用。

今年5月,MX3D是一家总部位于阿姆斯特丹的公司,专门从事使用线弧增材制造(WAAM)进行机器人金属3D打印的公司,在A轮融资中获得了700万欧元。这项投资将支持其M1金属增材制造系统和按需打印服务的国际部署。这家荷兰公司开发的M1系统允许制造商在内部生产大规模、高价值的金属零件。该工艺利用WAAM逐层沉积金属,与铸造、锻造等传统方法相比,材料浪费减少了80%以上。MX3D活跃于能源、海事和航空航天行业,曾为宝马集团、Framatome和美国陆军等客户提供系统或服务。

MX3D 的 WAAM 机械臂打印大型金属部件 照片来自 MX3D

金属3D打印机制造商易加三维(Eplus3D)于今年1月宣布,其“超米级”金属激光粉末床熔融(LPBF)设备全球交付量已突破100台。其中近40套设备——包括EP-M2050、EP-M1550和EP-M1250等型号——在X/Y/Z三轴方向均具备超1米的成型尺寸。这家杭州企业表示,该销售业绩巩固了其在大幅面多激光金属3D打印市场的领导地位,并指出这反映了金属增材制造领域多激光系统应用加速的市场趋势。