0 前言

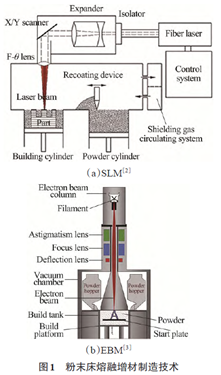

增材制造技术已成为高端装备关键零部件快速研发的利器。主流的金属增材制造以粉末床熔融技术为主,如图1所示,有成形精度高、应用范围广的激光选区熔化(SLM)和能量密度高、成形效率高的电子束选区熔化(EBM)等。

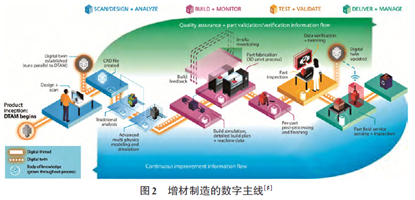

数字孪生驱动的智能制造是机械与运载工程领域的TOP10工程研究前沿方向。数字化贯穿增材制造的全生命周期,如图2所示,主要涉及三维模型的设计与分析、制造过程的监测、产品性能的测试与验证、产品的分发与管理等过程。

1 数字孪生的背景

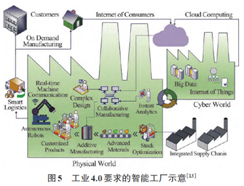

数字孪生最初主要应用于复杂制造系统的建模、仿真与可视化。随着信息物理系统和通信技术的发展,以及大规模云计算和智能算法的进步,数字孪生的概念逐渐引起了智能制造领域的广泛关注。如图5所示,数字孪生建立了智能工厂实现物理世界和数字信息世界之间的互动。

陶飞等人在数字孪生车间的研究中,对传统三维数字孪生模型进行扩展,增加了孪生数据和服务两个维度,衍生了五维数字孪生概念,如图6所示。美国通用电气公司、NASA和美国空军建立了包括喷气发动机、动力涡轮机等在内的多个基于真实物理系统的数字孪生系统,以增加物理系统设计的可靠性和安全性。

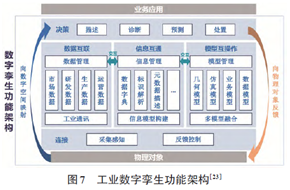

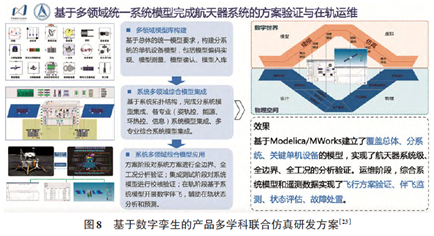

由工业互联网产业联盟(AII)发布的《工业数字孪生白皮书(2021)》提出了工业数字孪生功能架构(见图7),主要由连接层、映射层和决策层组成。图8为基于数字孪生多学科联合仿真构建多物理场、多学科耦合的复杂系统级数字孪生解决方案。

2 增材制造数字孪生的关键要素

增材制造的多个环节与数字化息息相关。目前,三维模型的处理以及加工路径策略的生成作为增材制造的前端,主要在离线情况下由相关算法和计算机辅助实现。如图10所示,增材制造工艺过程的数字孪生主要包含:机理模型、传感和控制、统计模型、大数据和机器学习等要素。

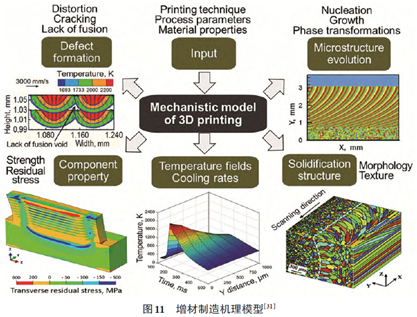

增材制造的机理模型如图11所示,在给定的打印设备、材料属性以及工艺参数设置情况下,能够预测成形的凝固结构、微观组织演化、结构性能、缺陷以及温度场等关键信息。传感和控制模块通常需要对多种传感器信息进行融合,如打印温度场信息,成形表面粗糙度、缺陷、几何偏差,以及其他原位无损监测的特征信息等。

根据关键要素构建应用于增材制造的数字孪生是一个新概念,数字孪生系统因信息的全面性、实时性以及模型的先进性,将有助于生产出结构合理、无缺陷以及可靠的工件,并实现生产成本的优化。

3 增材制造数字化研究进展

3.1 增材制造的工艺及建模研究

增材制造的物理过程特性取决于制造工艺,不同的材料、热源、操作环境以及工件尺寸都对工艺的选择有所影响。图12为当前较成熟的增材制造基础工艺。

针对不同的增材制造物理过程,在每种不同的条件下选择对应工艺后,都应该有一个标准的数字化模型。

3.2 增材制造实时传感研究

数据的实时双向传输需要灵敏的传感器与高效的计算能力作为支撑。图14展示了物理世界中的制造过程及其数字孪生体,可以看到数字孪生模型实时复制出工厂里实际发生的情况。

总之,基于现有的计算能力、物联网、5G等技术的运用情况,解决增材制造过程的大量信息计算与模拟还需要进一步研究。

3.3 数据分析及模型研究

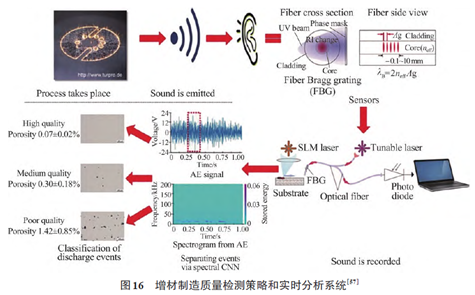

数字化技术贯穿在增材制造的产品设计与仿真、制造准备、制造过程、后处理等关键环节中。Shevchik等人提出利用声发射和神经网络对SLM进行现场质量监测研究,如图16所示,增材制造过程中发出一个声信号,由传感器捕获,最后应用光谱卷积神经网络模型记录数据,以区分打印层的质量是否满足。

3.4 增材制造预测及控制研究

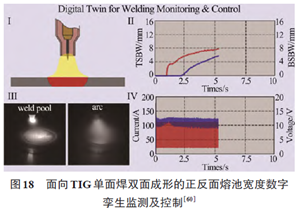

应用于增材制造的数字孪生技术是否具备足够的智能化,能否提供更加精确的预测、交互数据是一个很重要的方向。Wang等人在TIG焊接过程中,针对背面匙孔信息(BSBW)在实际焊接应用工况下通常很难直接测量的问题,建立了一套数字孪生系统,实现了背面匙孔的预测与焊接质量控制,如图18所示。

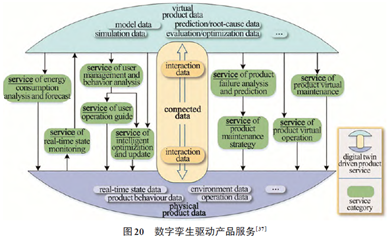

作为数字孪生的定义和特点之一的预测功能,使得提前发觉缺陷和异常事件成为可能,如图20所示,数字孪生驱动着增材制造,准确预测即将出现的情况,极大地提高了打印效率。

4 问题及展望

目前,数字孪生在增材制造领域的应用尚处于初级阶段,未来关键的研究方向包含但不限于以下几个方面:(1)增材过程中缺陷的发生及其抑制机理、增材件微观组织、拉伸和疲劳等力学性能,以及工件使役性能的预测及控制相关的数字孪生将是未来的主要发展方向之一;(2)通过机器学习将机理模型的预测与实验结果以及大数据集中存在的历史数据进行深入分析,形成有效的决策方法实现统计模型和控制模型的不断迭代优化,是未来提高数字孪生决策系统性能的方向;(3)增材制造实时传感交互过程中,面向增材物理过程的多模态特征信息融合也是重点之一;(4)构建出数字孪生模型以后,大量有效数据的指导及训练是提高模型准确性的保障。