增材制造(AM),通常称为3D打印,可以改变造船和海事运营的格局,并有可能重新定义生产流程、减少对环境的影响并增强供应链的弹性。英国劳氏多年来一直处于该技术认证的前沿,将其广泛的技术和监管专业知识与行业对创新解决方案的需求相结合。

与传统的制造方法不同,传统的制造方法通常涉及减材工艺(即材料被去除并成型为零件),增材制造根据数字设计蓝图从头开始逐层构建组件。该技术允许定制设计,并通过仅使用每个零件所需的材料来最大限度地减少浪费。虽然增材制造在航空航天和汽车等领域已经很成熟,但在海事领域相对较新,传统做法和监管挑战减缓了其采用速度。

生命周期内的排放量

海运业的脱碳不仅仅是替代燃料或节能技术;它还延伸到船舶整个生命周期中使用的材料和工艺——这些都被纳入公司的范围3排放(洲公司从明年起必须遵守的一项报告要求)。

这就是增材制造的变革潜力所在。通过拓扑优化等工艺(优化材料布局以最大限度地提高性能)来生产更轻的部件,增材制造有可能减少船舶的总重量,从而提高燃油效率。

增材制造的另一个环境效益是按需本地化生产的潜力。通过以数字方式发送蓝图并在更接近使用点的地方生产零件,可以降低运输成本和相关排放。英国劳氏(LR)首席增材制造技术专家Adam Saxty指出“在港口设施打印零件,而不是从集中工厂运输,具有明显的可持续性优势,”。这种本地化对于传统制造供应链的访问有限的地区尤其重要,例如偏远港口或海上设施。

增材制造技术还可以通过对过时零件进行逆向工程来管理过时,减少对高库存存储的需求并提高整体供应链的弹性。”

MariLight项目

MariLight项目是一项由英国创新局资助的联合行业倡议,代表了对增材制造促进海上脱碳潜力的实际探索。该项目正在探索通过使用增材制造工艺生产优化组件来制造更轻、更省油的船舶的潜力。“MariLight背后的原理很简单,”Saxty说。“如果我们让船舶变得更轻,我们就能提高它们的燃油效率。”

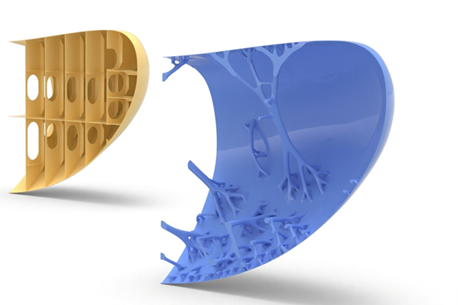

MariLight的主要目标之一是开发不仅可以减轻容器重量,还可以减少相关的整个生命周期排放而不降低任何性能的组件。这些组件采用拓扑优化进行设计,创造出在保持基本结构完整性的同时最大限度地减少质量的形式。这个过程使得部件在外观上看起来更加有机,类似于肌肉或肌腱,而不是传统的块状结构。

采用的障碍

在海事领域大规模采用增材制造并非没有挑战。该行业需要解决许多障碍,包括升级增材制造工艺以满足海事部件的尺寸和耐用性要求,并使生产符合海事安全标准。此外,英国劳氏和其他利益相关者正在努力标准化增材制造认证流程,特别是螺旋桨或其他船舶结构部件等大型部件。

正如Saxty所解释的那样,增材制造的好处不仅仅是对环境的影响,还支持制造业的数字化、缩短交货时间,并有可能降低长期成本。他预测:“在未来五到十年内,增材制造将成为某些海事领域的替代制造方法,特别是在传统供应链尚未建立的地区或行业。”虽然主流采用可能需要时间,特别是在造船实践成熟的地区,但MariLight等项目凸显了增材制造推动海事创新和可持续发展的潜力。