本文将探讨3D打印如何应用于整个制造业,从定制工具和快速原型制作到按需备件生产,重点介绍现实世界的示例以及专业人士在运营中努力保持竞争优势的主要优势。

1.定制夹具、固定装置和工具

在整个制造领域,夹具、固定装置和工装在确保产品质量、装配精度和生产速度方面发挥着关键作用。传统上,创建这些组件需要耗时的加工和高昂的成本,特别是对于定制解决方案。3D打印可以以更加快速、高效且经济高效的方式生产这些零件。

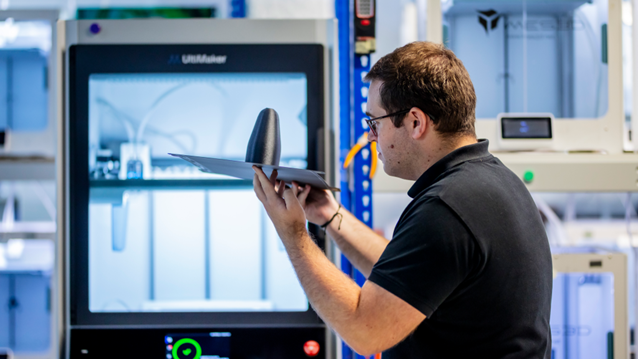

我们的一些客户,如ERIKS、Volkswagen Autoeuropa、Zeiss和IME Automation,已经采用3D打印技术来创建各种夹具和固定装置,以简化和提高其制造能力。例如:

(1)ERIKS - 电机和钻头对准夹具

电机夹具的实施使得组件的组装变得更加容易,最大限度地减少了组装错误的可能性,同时也使过程加快了3倍(组装时间以前需要大约3分钟,现在减少到一分钟)。

根据ERIKS的说法:“对我们来说,3D打印的主要好处是速度。我们多久能得到一些东西?这就是3D打印机是您可以获得的最快选择的地方。我可以在一天下午2点打开打印作业,第二天早上我走进办公室,现在我已经准备好了工具。因此,这就是我们尽可能选择3D打印而不是传统方法的主要原因。成本对我们来说是一个附带好处。”

(2)大众汽车欧洲公司 - 制造工具

大众汽车欧洲公司(Volkswagen Autoeuropa)已改用3D打印来生产其生产线中使用的绝大多数工具,工具开发时间缩短了95%,成本降低了91%(每年预计节省375,000美元)。

以本例中的升降门徽章为例,采购该零件的最初成本约为400欧元,周转时间为35天。通过3D打印,该项目在4天内完成,每个零件的成本降至10欧元。

(3)蔡司-转接板和标签放置规

对于卡尔蔡司光学元件公司来说,在制造用于工业测量和质量保证目的的显微镜、多传感器机器和光学传感器时,精度至关重要。

他们实施了UltiMaker的3D打印技术,不仅使他们能够为批量生产中的每台显微镜创建定制的适配器板,简化了流程,而且使为客户支持这些零件变得更加容易,因为备件可以按需打印并发送到客户的位置。以前,他们必须生产几个零件,将它们安装在一起,并对其进行调整,这是一个更昂贵、更耗时的过程。

(4)IME Automation - 盒子折叠夹具

专注于为制造商构建定制自动化机器人领域的精度、效率和创新,IME Automation转向3D打印来测试和创建广泛的应用程序,以便在制造过程中更加敏捷和灵活。

最引人注目的例子之一是他们开始使用3D打印技术,即他们获得专利的盒子折叠夹具。以前,用于竖立或折叠纸箱的客户必须购买现成的纸箱竖立机或成熟的装箱机,这些装箱机体积庞大,成本高昂,并且由于需要很长时间才能适应,因此无法灵活地进行更改。

IME Automation开发的3D打印折叠盒夹具改变了游戏规则,因为它们可以在不到2分钟的零件转换时间内迭代各种形状和尺寸。

2. 快速原型设计和最终用途零件生产

如前所述,3D打印允许从CAD模型直接制造原型,无需复杂的工具或模具。此功能显着缩短了开发周期,并使设计人员能够快速、灵活地测试、修改和验证设计。

与传统的减材制造工艺不同,增材制造可以以更低的成本和复杂性创建具有复杂几何形状、悬伸和有机形状的设计。这种与生俱来的功能使3D打印能够弥合原型制作和大规模生产之间的差距,使公司能够生产最终用途零件,而无需使用昂贵且耗时的工具。我们的客户Sylatech和Snow Business在这方面提供了一些很好的例子:

(1)Sylatech - 游艇螺旋桨原型

Sylatech是一家熔模铸造公司,之前无法在不使用熔模铸造工具的情况下测试设计功能,这是一个耗时且成本高昂的过程,通常需要三到四个星期,客户为每个工具支付2,000-4,000英镑。再加上大约30%的工具需要进行某种改造,这可能会花费高达900英镑,因此很容易理解为什么他们需要一个解决方案来缩短交货时间和成本。

利用UltiMaker的3D打印技术,他们能够将游艇螺旋桨的开发时间从四个星期缩短到三天,并将总成本从17,100英镑降低到15,660英镑(包括铸造模具成本)。考虑到3D打印只有5%的工具需要改动,Sylatech的UltiMaker3D打印机的投资回报率不到3个月。

(2)造雪事业-造雪机喷嘴

Snow Business在人造雪行业的电影和电视效果制作方面拥有超过35年的经验,利用3D打印为其机器制作原型、进行功能测试并创建最终零件。例如,他们的造雪机上的喷嘴可以在7小时内以每个2.5英镑的价格在内部进行3D打印,从而无需SLS服务,而SLS服务需要花费7天的时间,每个订单至少需要125英镑。他们估计他们的UltiMaker打印机在短短两周内就能收回成本。

3. 按需备件和维护

在传统制造业中,维持机械或生产线的备件库存通常需要在库存和存储空间方面进行大量投资。更换零件的交货时间过长可能会导致代价高昂的生产延误。

3D打印通过直接在现场按需生产备件来消除这些挑战,除了维护操作方面具有更大的灵活性和成本效率之外,制造商还可以利用3D打印来延长现有机械的使用寿命,远远超出OEM的支持周期这是一个经常被低估的好处,它可以直接转化为更低的生产成本和更长的生产正常运行时间。

Trivium和Heineken等我们的一些客户正是出于以下原因集成了 UltiMaker的生态系统:

(1)Trivium-输送机进料蜗杆和硅胶密封件和垫圈

在Trivium的案例中,原来的包装机已经磨损,供应商不再提供,而通过CNC铣削等传统方法制造成本高昂且耗时。使用ABS等低成本材料3D打印零件使他们能够验证设计,而改用碳增强尼龙则为他们提供了耐用的替换零件,使他们能够继续生产。

同样,不同机器所需的硅胶密封件和垫圈所需的模具要么太昂贵,要么(如进给轮的情况)不再可用。

Trivium使用层高为60微米的ABS进行打印,能够清理出光滑且精确的硅胶模具,这些模具可以根据需要重复使用和重新打印,从而节省时间和金钱。

(2)喜力-塞子工具

在塞维利亚工厂实施3D打印技术后,喜力能够在产量、正常运行时间和安全性方面改进其制造工艺。下面将展示他们的塞子工具。作为一种定制工具,用于松开或拧紧贴有瓶子标签的导轮的立柱,该工具的3D打印版本的生产成本比以前的CNC加工工具便宜70%,并且在一天内完成,而不是三天。