汽车工程中的关键点包括无缺陷焊接,未来将由机器人和人类共同进行,双方都可以利用它们的优势。通过手势和语音命令控制,机器人可以搬运和移动组件-技术人员可以轻松地标记和记录缺陷。

弗劳恩霍夫HHI研究所将其在3D采集、信息处理和可视化方面的多年经验带到了EASY COHMO(非接触式人机操作的人体工程学辅助系统)联合项目中。目前对汽车生产中重要部件的焊缝进行的目视检查是功能良好的HRC的一个很好的例子,它将在未来几年特别支持大众汽车的测试。

从手动测试到行业标准4.0。在接下来的几年中,视觉检查站的机器人将能够以符合人体工程学的人体姿势固定和移动要检查的重物。该机器人至少由六个轴组成,因此可以在各个方向上旋转、倾斜和移动组件。机器人本身将零部件从装配线中取出并进行展示。员工使用显式和隐式手势与机器人进行交互,从而控制机器人应接近的位置。员工可以集中精力进行故障排除,而忽略较少的缺陷。

多模式控制。Fraunhofer HHI开发的中间件可协调各种传感器,以全面记录工作情况。抓臂的必要运动是根据员工的位置和身体手势得出的。这也确保了人身安全-例如,如果他不看组件,并且软件决定停止机器人手臂作为预防措施。

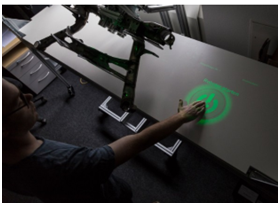

这种手势实际上还标记了组件上的缺陷,并在员工确认之前使用投影仪将其可视化。这也提供了缺陷焊缝质量问题的3D文档-以数字方式并且以高效、直观的方式。由于很少在员工之间严格传递信息,因此在以前的过程中不会发生系统的错误记录。通过新程序,可以将缺陷直接输入测试过程并进行统计评估。可以更快地发现系统错误源,并且可以在焊接过程中特别避免。

可以扩展到所有人类机器人工作场所。通过优化的中间件,借助精确匹配的控制指令和机器学习,将许多传感器与多模式控制选项结合起来的方法,可以为其他HRC应用程序带来突破-并扩大人与机器人之间协作与交互的可能性。另一个应用领域可能是铣床,但也可能是非工业应用中的交互式辅助机器人,在医疗保健或服务领域的机器人。