0、 引言

随着机械制造业的不断发展,精密加工已逐渐成为现代制造业的主要趋势,误差补偿技术也因此获得了迅速发展。误差补偿有硬件补偿和软件补偿2种补偿策略。硬件补偿专用性比较强,在国内外都没有得到较好的发展;而软件补偿则通用性较强,国内外有很多学者对其进行了研究。Y.Y. Hsu 和 S.S. Wang 等人提出了一种新的五轴机床误差补偿解耦方法,分别计算出机床转动轴和移动轴的误差,并应用于机床后置处理中,获得了优化的NC程序; Ibaraki 等提出多轴机床几何误差测量新方法,并完成误差补偿; Feng Huo 等人在系统的研究了影响轮廓铣削加工精度影响因素的基础上,分析了各因素的补偿方法,并实验验证了补偿方法的可行性; 在国内,何振亚在研究 PMAC 卡的运动误差补偿功能中,用 Matlab 实现了对机床空间误差的可视化分析及补偿。王维等人提出了一种包含几何误差与热误差的综合误差建模方法,采用数控系统的坐标偏置命令,进行实时在线补偿,取得了较好的效果; 韩飞飞等人利用机床几何误差分析法,通过激光干涉仪检测机床各项误差,发现了各个运动轴及某一轴的不同工作区间误差规律,由此提升机床加工精度。

目前国内大多数数控机床空间误差补偿方法都很难与数控系统真正集成,仅是简单地将误差映射给加工过程,补偿效果不够理想。因此,有必要将空间误差补偿功能嵌入到数控系统中,实现与数控系统的集成,提高其实用性、实时性和可靠性。

文中系统研究了数控机床三维空间误差补偿方法,着重研究了不同补偿方法的工作原理,提出了基于数控系统插补数据的误差补偿方法,有效提高了数控机床精度。

1、 数控机床三维几何误差补偿方法

常见的数控机床三维空间误差补偿方法主要有以下几种。

1) NC 代码修正补偿法

在数控机床误差的影响下,如果按照理想的 NC 代码对零件进行加工则存在加工误差,为了消除数控机床误差对加工过程的影响,可以对 NC 代码进行修正,用修正后的数控加工程序对工件进行加工,从而实现数控机床误差的补偿。补偿流程图如图 1 所示,将 NC 代码输入到误差补偿软件中,然后生成理想刀具路径,并根据误差补偿预测模型对理想刀具路径进行修正,得到实际的刀具路径轨迹,最后生成修正后的 NC 代码。该方法对数控机床几何误差的补偿具有良好的效果。

2) 接口式 NC 型误差补偿法

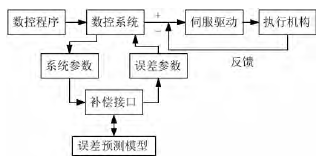

接口式 NC 型误差补偿方法是将由误差预测模型计算得到的误差值,叠加到数控系统的插补过程。基本工作原理如下: 通过特定的误差补偿接口,NC 系统将当前机床的各项参数( 机床位置参数和刀具信息等) 传递给误差预测模型,经过误差预测模型计算出相应的误差值反馈给NC 系统,NC 系统对误差值进行处理,生成新的数控程序,实现误差的补偿。如图 2 所示。

图 1 数控加工指令修正补偿示意图

图 2 接口式 NC 型误差补偿示意图