自20世纪30年代硬质合金首次应用到金属切削中以来,硬质合金刀具经历了80多年的发展。从早期的简单焊接刀具,到可转位刀片,再到涂层刀片,今天的硬质合金刀具已形成了一个庞大的体系。与整硬刀具相比,硬质合金可转位刀具技术复杂、设备投入大、相对门槛比较高,全球形成规模的制造商不多。硬质合金可转位刀具技术复杂,是因为它不仅集粉末冶金、模具、压制成型、烧结、刃口处理、磨削、力学、3D设计和涂层等众多技术大成,还要和应用相结合,很复杂。

最近几年,硬质合金刀具在材质和涂层技术(PCD涂层有进展)方面虽然没有出现革命性的突破,但在刀片的耐磨性和刀具寿命方面上却稳步提升。随着3D设计与测量、仿真技术、模具技术和压制成型技术的进步,复杂结构、形状和槽形的刀具层出不穷,这使得刀具更加贴合和满足加工的需求。

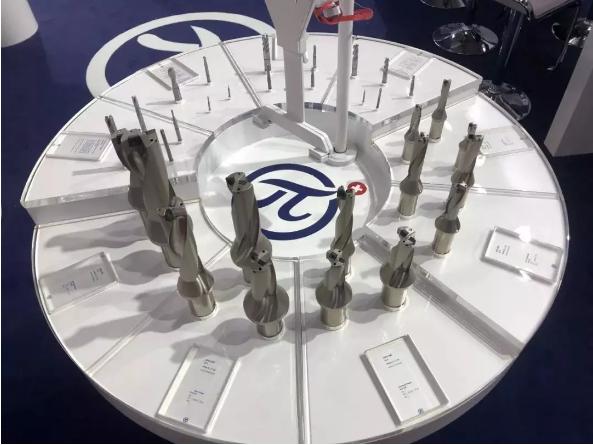

瑞士拉芈那(Lamina)科技集团成立于2001年,专注于硬质合金标准刀片的研发、生产和制造,因致力于刀片的通用化而在硬质合金刀具庞大体系中独树一帜。由于市场和竞争的原因,刀具的材质等级、涂层成分、槽形越搞越多,越搞越复杂,给众多中小企业带来了选刀和参数的困惑:在数万种刀片中如何进行正确选择?我们知道,供应商通常情况下只关注大客户,小微企业一方面没有足够的技术能力进行选刀,厂家也因成本因素难以支持他们。他们迫切需要通用的材质等级和槽型,拿来就能用的刀具,以降低刀具使用的间接成本,如刀具工程师的成本,库存、停机时间等成本。拉芈那的通用材质理念,为刀具带来了一种简约的风尚。和大厂的上万种产品相比,拉芈那的品种只有千余种,但却覆盖了车削、铣削、钻削、螺纹加工和整体硬质合金铣刀等系列,用最少的材质等级和槽形,满足钢、不锈钢、铸铁、合金钢和耐热合金等众多材料的加工,在全球广受欢迎。

刀具技术发展取决于材料和应用技术的进步。材料的重要性众所周知,但为什么说刀具技术的进步取决于应用?因为发展的动力源自需求。大厂一般设有产品管理部和产品经理。他们深入客户,了解一线的需求,把需求信息传递给研发部门,研发部门根据市场需求,运用先进的设计手段,设计并制造出贴合实际需求的刀具,并由产品经理推广到市场,产品管理部门起到连接市场和研发的桥梁作用,推动了刀具的不断升级进步。我国产品经理人才奇缺,严重阻碍着刀具产业的高质量发展。

一般我们把刀具供应商划分为三个不同的级别,即一般刀具供应商、刀具系统供应商和机加工解决方案供应商。大家从字面上不难看懂三个等级的内容和意义。目前有能力提供机加工整体解决方案的供应商凤毛麟角,我国大多数刀具制造商还处在第一级别,只有少数能在个别零部件上提供解决方案,这与大量缺少应用人才不无关系。

在数字化、智能化浪潮的推动下,刀具的数字化也处在进行时。虽然有一些方案和产品问世,如在刀体或刀柄中植入传感器,通过机床主轴的电流或转矩变化作为刀具状态判据的等等,但都没有大规模应用。这里不仅有成本因素,更有一个深层次的问题:刀具为什么要数字化和智能化?智能化本身不是目的,智能化目的是优化资源。刀具智能化的过程,就是将采集到的刀具身份信息和状态信息传输到数据中心,经过算法计算,根据生产需求和刀具状态,对刀具新需求做出判断,并根据对刀具的新需求,控制系统对执行机构发出指令,安排和配送刀具到达指定位置,实现刀具及时准确更换。所以刀具数字化和智能化,必须在智能制造体系中实现资源优化才有意义。我们应该充分认清刀具智能化的意义,避免走入为了智能而智能的误区。和其他设备或零部件相比,刀具是易耗品且品种繁多,如何制定刀具数字化标准,实现相对低成本的数字化和智能化,业内还在探索。万物互联,相信刀具一定会融入数字化、智能化之中。