来源/东西智库(ID:dongxizhiku2025)

作者/张乃琳

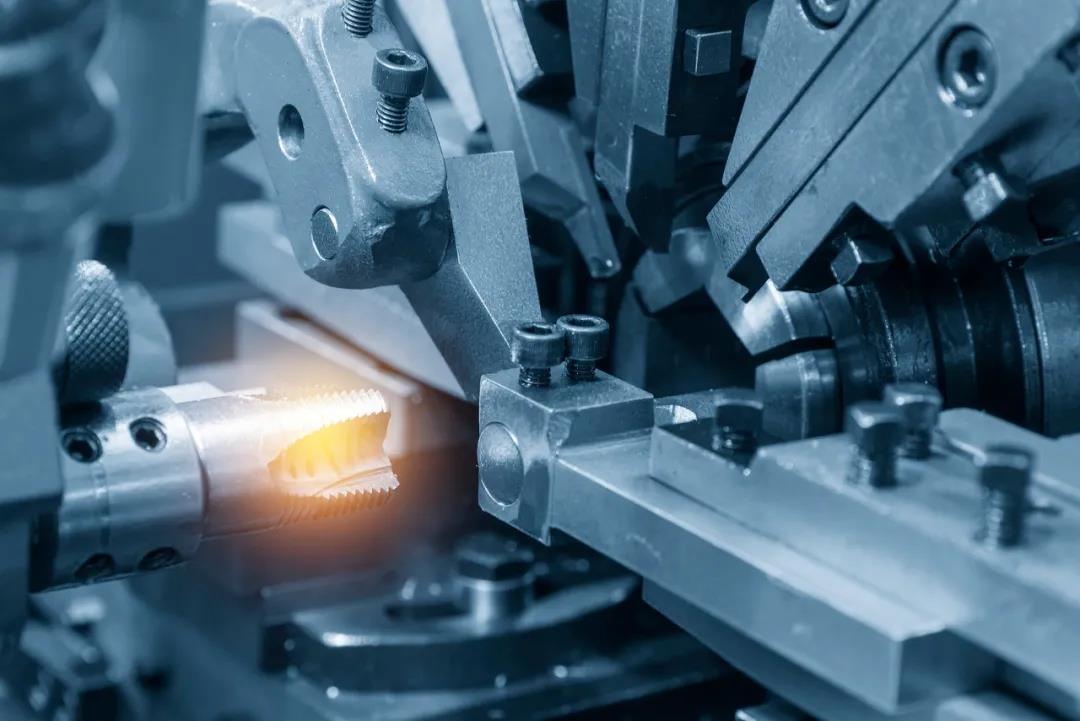

封面/图虫创意

美国打压中国的把戏,无时无刻不在上演。早在2021年4月底,就有外媒透露,美国将要求瑞士不准再向中国出口高精度机床。这是继阻挠荷兰向中国企业出售光刻机之后,美国再次使用帝国主义的强权政治手段,扰乱全球市场经济秩序。

对中国而言,瑞士是机床的主要进口国和地区之一。2020年1-11月,中国从瑞士共进口了305台数控机床,尽管只占全部进口数量的3.94%,但瑞士机床广泛应用于我国航空航天、军工制造等关键领域,与国家安全息息相关。

与国际巨头相比,我国机床行业起步较晚,在核心技术方面有着较大差距。以高档数控系统为例,国内超九成的高档数控系统都需要依赖进口。这种核心技术的差距直接体现在机床进出口价格方面。据悉,2014年至今,我国进口机床的每台均价在25万美元左右,折合人民币160万元,而瑞士的机床产品价格更高,2020年,瑞士向中国出口的高端机床均价已超过51万美元,折合人民币330万元。有人计算过,如果论斤两出售机床,瑞士机床每公斤的价格是日本机床的2.8倍、美国机床的3.2倍、是中国大陆出口机床的10倍。

除了高额的费用,很多瑞士机床所具有的先进技术和卓越品质,目前在世界范围内几乎找不到可以替代的产品。

举例来说,在航空航天领域,人们关注的是设备对于钛合金、高温合金的加工能力、机床的刚性以及加工精度等,瑞士GF阿奇夏米尔机床公司的一款五轴联动高性能铣削加工中心,可以只用18个小时就完成对钛合金叶轮的所有加工,此外,其电火花成形机床和线切割机床所特有的专家系统可以优化粗加工和精加工的策略,不仅不会产生加工工件变质层,材料或微观结构也不会发生变化,能够广泛应用于航空树形槽的加工,为航空提供安全保证。

瑞士的另一家机床公司宝美,一直专注于为小型精密复杂零件的加工提供解决方案。主要用户包括沈阳黎明发动机公司,西安飞行自动控制研究所,洪都航空工业集团,上海航天八院微特电机等大公司。这些用户往往对加工有及特殊的要求,比如要求一次装夹。宝美的一款铣车复合中心不仅最高可以配备3根电主轴和7根数控轴,还可以一次装夹完成复杂零件的全部工序。

我们来看一些具体的数据:在紧凑、高性能方面,它拥有1.1G的加速度;50米/分的进给速度;直线电机,1.5秒内主轴转速达到30000转/分;加工主轴从0度摆动到90度只需0.35秒;60个刀位的刀库,HSK40刀柄。在医疗器械、齿科、航空航天、汽车零部件、连接器和首饰业等部分典型复杂零件和难加工零件领域具有绝对的优势。

可想而知,一旦瑞士机床真的“断供”,“卡脖子”危机箭在弦上。

1/ 瑞士机床,我们为什么学不会?

“瑞士机床”享誉全球。作为德语系国家之一,瑞士人沿袭了德语国家严谨认真的“工匠精神”,对工艺有着精益求精的执着,它的精密制造的奥秘全藏在了产品里。有一些机床公司的机器从模具到关键零部件,全部由手工打造,世界上没有任何一个人能够仿制。这也使得瑞士机床无论在经济危机时期,还是经历欧债危机,永远是屹立不倒的隐形冠军。

瑞士从事机床生产的企业数量并不多,仅有二十几家,比较知名的品牌有GF阿奇夏米尔、米克朗、瑞士精机等。但是长期以来,瑞士机床出口额始终位居世界前五位,人均机床出口创汇近30年来稳居世界第一,世界上有150多个国家是瑞士机床产品的长期用户。尤其是精密机床,更受各国青睐。就连在知名机床领域中占据着举足轻重的地位的德国,也要从瑞士进口机床。数据显示,2018年,德国从瑞士进口了价值11.62亿欧元的机床设备,较2017年增长了13%,而且仍表现出上升趋势。

那么,瑞士机床行业到底有哪些独一无二的特性,值得全球客户信赖?

1)小而精、专。瑞士机床公司的规模通常都不大,员工人数在100-300人之间;公司的产品型号不多,每年量产一、二百台机床;售价在千万到亿级瑞士法郎;基本聚焦在两三个特定或细分行业,因此可以深刻理解客户的需求与痛点,不断迭代自己的产品,为客户提供高端产品和优良服务。

2)核心技术。在瑞士,无论规模多小的机床公司,都把针对行业特殊需求的核心技术牢牢掌握在自己手中,这为公司产品的迭代与创新提供了有力的保障。而且,往往一个由20-30人组成的研发团队就能够掌握从主轴、转台、自动化系统到机床等各方面的设计与制造。

3)传承与创新。瑞士的机床公司既有百年老企业,也有成立三、四十年的“后起之秀”,大部分企业老板都会经历至少两到三代人。无论是子承父业还是职业经理人,基本上他们都对精密装备充满了热情与自豪,都会秉承高端与精密的理念,不断迭代产品,既有基于经验和工艺的创新(如Tornos),又有基于科学进步的创新(如威立铭)。

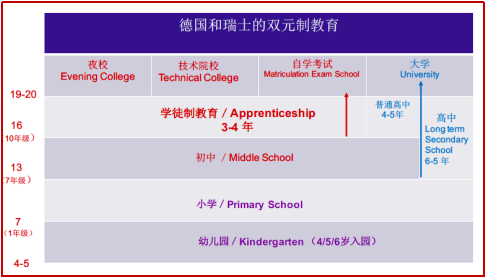

4)产业人才与教育。瑞士产业最重要的支撑是其教育体系。从10年级(16岁)起,超过80%的瑞士学生选择进入职业技术学校开展3-4年的“双元制” 学习。只有20%不到的学生会选择读大学。瑞士、德国和奥地利是双元制教育落实得最好的三个国家。瑞士培养工程师的大学共有两所联邦理工学院(ETH 和EPFL,具有从学士到博士学位授予权),八所应用科技大学(具有学士到硕士学位授予权)。这几所瑞士大学对学生的动手能力训练是相当扎实的。

反观我国的机床公司,在战略层面,往往把规模和销售额当作主要目标,希望通过冲量和低价策略去占领市场,再考虑提升质量(“先大后强” 战略),政府也经常通过金融、项目和土地政策去鼓励企业把规模搞大。当机床企业把销售规模做大以后,很多便进入了来钱更快的房地产行业, 不只挤垮了该领域一些有潜力的民企,自己也因为过度膨胀以失败破产告终(如沈阳机床和大连机床)。

在核心技术研发上,我国机床公司往往只停留在系统集成层面,高端的核心部件大部分依赖进口,机床结构设计趋同,即使采用最好的功能部件拼凑,也缺失竞争力和利润空间。

在传承与创新上,我国机床行业,不光国企很难迭代,管理者担任一任或两任就调离或升官,而私企也往往面临没有人接班的问题,而且老板大都把自己的小孩送去学金融管理,觉得做这一行太辛苦,也无法获得较高的社会地位。

在人才培养上,一线工人大部分是农民工,虽然在实际工作中获得了一定的实操经验,但当碰到问题时,则缺少追根究底、创造性总结和提升的能力,只能无奈地照抄和进行山寨。而到装备企业工作的大学生或研究生在校学习时接受的基本是考试式的训练,缺少动手能力和理论联系实际的能力,愿意从一线工作做起的大学生或研究生极少。此外,国企的提拔机制往往更倾向于学历而不是能力,把一些没实操经验的人提到管理岗位,所生产的产品质量便可想而知了。

2/ 78分与95分的差距

2019年,国内数控机床产业规模约为3270 亿元,占全球比重的31.5%,中国已成为全球第一大数控机床消费国。面对瑞士机床即将“断供”的舆论,有业内人士评价,当前国内机床水平已经足够军用,如果瑞士顶尖机床的水平是95分,那么我们已经达到了78分左右。

但是纵观美国对中国一系列的打压政策,从5G到芯片,到光刻机,再到现在的机床,无不反映出一个问题,那就是越是高端的工艺技术,中国科技企业就越是缺乏。而我们若想打破“卡脖子”的限制,不能只是从一两个技术入手,而是需要重塑一个科学的产业创新体系,对我国而言也是一个极具挑战性的问题。

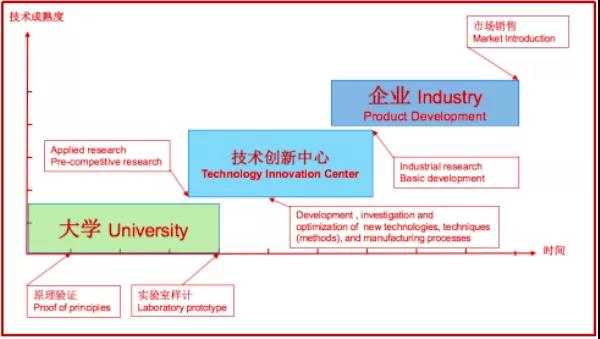

从大学的基础研究到最后的产品是一条难以逾越的鸿沟。很多国家通过建立技术创新中心(Technology Innovation Center)试图来衔接这条鸿沟。著名的技术创新中心有德国的Fraunhofer Institute、比利时的IMEC(微电子中心)、台湾的工研院(ITRI)、日本的AIST、新加坡的ASTAR和香港的应科院(ASTRI)等。这些技术创新中心通过衔接企业的需求与大学的基础技术,把原型的技术成熟度提升到一个新档次,让企业去完成产品化的最后一公里。

瑞士与制造相关的技术创新中心有EMPA和INSPIRE,后者坐落在苏黎世的瑞士联邦理工(ETH)旁。INSPIRE共有员工70多人,每年运行经费1100万瑞士法郎,所涉及六个研究方向包括材料、制造工艺、3D打印、机床设计、工业4.0和产品测试与评估。与之匹配的大学研究所有六家:机床与制造研究所(50多研究人员)、设计、材料与制造研究所、动力系统与控制研究所、机器人与智能制造研究所、制造流程研究所。

INSPIRE和ETH在磨削领域的研究有很好的行业口碑,著名的联合磨削技术公司United Grinding Technology的多家子公司,如STUDER是其重要的企业合作伙伴。瑞士的核心零部件企业(传动部件领域的Schneeberger、伺服/直驱电机领域的Etel和Maxon等,主轴领域的Fisher,Step-tec和IBAG等,数控系统领域的NUM等)、主机厂(Mikron、GF、United Grinding、Willemin-Macodel、Fehlmann、Tornos、Studer、Starreg等),和瑞士高端制造领域(钟表、医疗器械、精密零部件等)的优质企业构成了瑞士机床产业生态的铁三角。

政府通过双元制模式的职业教育,应用科技大学和研究型大学三重体系来培养产业所需的各类人才,通过设立匹配的大学研究所和产业研究所(INSPIRE和EMPA)把大学的原创技术一步一步推向产业一线,再通过设立InnoSwiss(申请和管理过程相对简单,成功率高达 50% 左右)类似的产业资助项目来完成技术产业化的最后一公里。

我国在计划经济时代,学苏联建立起的产业创新体系(主管部门 -部属企业 -部属研究院所 -部属大学/职校),改革开放后在市场经济的大环境下基本解体。但遗憾的是,我们并没能继续建立起一个新体系。在此情况下,政府试图通过一些专项(比如04专项)去推动产业变革的效果极其有限。

经过长期的调研和梳理,有学者结合我国当前实际,总结出了一个机床企业成功所必备的10个基本条件:

1)市场需求尤其是新兴市场需求必定是企业发展的前提条件。中国是世界第一大机床市场,还在不断涌现出新兴需求(如手机和电池制造等)这对企业来说是一个不错的市场环境。

2)机床是个多技术融合、需长期积累的行业,对创始人和产品经理都有极高的要求,这也是新工科和双元制教育的定位和使命。

3)企业只有为客户创造价值才能找到自己的生存空间。找准问题,定义好产品,提供优质服务是瑞士机床企业的发展之道。当前我国企业往往把规模看得过重,忽视了客户的需求。

4)研发一款好的机床产品需要一个学科交叉、创新能力强的团队。国企虽然能吸引一些相对优秀的人才,但其僵化的机制也制约了团队的发挥,民企又很难吸引到好的人才。

5)工匠精神是精密机床制造和装配的基础。通过个人兴趣培养和双元制教育去塑造企业文化和工匠精神,是瑞士、德国和日本的成功之道。而中国的职业技术学校更看重学历,像东莞技师学院一样能认真落实双元制教育的学校,实在是凤毛麟角。

6)用科学方法去系统分析和解决产品设计过程中的问题至关重要。我们很多企业研发人员碰到问题时一是山寨,二是拿客户做白老鼠,这种方式很难有根本性的突破。

7)不断迭代与持久战,对于做好一款机床产品是必不可少的。国企频繁的干部调动是十八罗汉陷入困境的一个主因。一个好的机床公司,甚至需要两代人的努力。

8)科学的管理方法不仅能激发交叉团队的创新能力,更能确保项目的高效率实施。

9)很多机床公司倒在了规模化和多元化的路上,忘记了小而精是做好机床企业的关键。如果能在中国这么大的市场做精做透,必然会产生一定的规模效应。

10)迭代离不开持续投入。

总体而言,中国若想把装备,尤其是机床产业搞好,需要在产业生态和产业创新体系构建这两个方面下功夫。从产业生态角度讲,我们要重点培育自己的C端品牌产业,创造新的高端需求来引领从芯片、材料、核心部件、装备到工厂整个B端产业链的健康发展。

美国的半导体装备产业有今天,则得益于当年美国芯片产业的强大需求;日本的机床和工业机器人产业有今天,也得益于当年日本和美国汽车制造业的强大需求;而瑞士的机床产业有今天同样得益于当年瑞士和欧洲的钟表、医疗科技和精密部件产业的强大需求。靠代工和国外品牌很难建立起自己强大的装备和制造产业链(包括芯片/材料和核心零部件)。

从产业创新体系角度讲,市场经济环境下,一是双元制模式的技师、技工的培养,以及新工科教育模式的工程师和创业者培养;二是产业创新平台的构建。

东莞技师学院探索了一条中国产业特色的双元制人才培养模式,香港科技大学和南方科技大学等高校也在探索新工科模式下的创新人才培养。德国的Fraunhofer和瑞士的INSPIRE都为德国和瑞士机床产业的发展做出了重要贡献。但即使把这类研究所成功移植到中国来,也很难把中国机床产业发展起来。因为我们需要一个更有效、更创新的机制去把高校、政府、产业和创业者的需求与资源整合起来,建立一个类似于松山湖机器人产业基地的高端装备产业孵化平台。

总之,推动中国制造业转型升级,还有很长的路要走。不论是芯片还是高精度机床,如果部分中国企业依然秉承“造不如买,买不如租”的思想,那么最终只会被时代淘汰,中国的制造业也将永远受制于人。