「 1. 数控机床测量数据」

数控机床运行过程中的感知、分析、决策等重要环节都离不开机床测量技术,刀具磨损、数控机床健康状态、几何量、智能传动装置及油液状态等都需要精密的测量,并通过误差补偿来提高机床的使用寿命以及工件的加工精度。

作为世界领先的测量与过程控制解决方案供应商,英国雷尼绍公司专门从事设计、制造高精度检测仪器与设备。雷尼绍的第一个产品是触发式测头,目的是为了解决协和飞机上使用的Olympus发动机的特殊检测要求。迄今为止,雷尼绍拥有测量、运动控制、光谱和精密加工等核心技术,始终致力于帮助制造业企业实现加工件与成品组件的精密测量,提高生产加工环节的相关质量控制。目前,雷尼绍的主要测量产品有三坐标测量机及数控机床用测头激光干涉仪、球杆仪、高速高精数字化扫描系统等。通过加工前的激光干涉仪和球杆仪、加工中的工件测头及对刀测头、加工后的三测机用测头等测量设备可实现一系列的精度测量及误差补偿,为机械制造的检测提供全生命周期的质量保证手段。

德国波龙科技有限公司(Blum-Novotest GmbH)是镭射刀具测量设备的发明者,长期致力于在线测量设备及汽车专用测试设备等。其中,波龙在线刀具检测的新一代镭射系统——Blum镭射刀具检测NT系统可以在产品加工开始时,对所使用的刀具进行直径、长度实时设定,测量程序与加工程序编排在一起,大大缩短机床辅助时间。该系统还可在刀具加工过程中对其磨损、断折进行测量与监控,并对刀具半径、长度磨损进行实时补偿,实现不同刀具不同转速下加工无接刀痕迹。Blum高精度测头TC系列采用无磨损光学式测量系统,能够在360º圆周的任意方向进行测量,并配合在线测量软件实现精确的机床模具测量,快速检测出模具加工过程中的偏差,并在初始装夹位修正工件。

目前,数控系统测量设备层出不穷,比较常用的有激光干涉仪和机床测头等。本章以激光干涉仪和机床测头为典型样例,帮助读者更加深入理解机床的测量数据感知。

1)激光干涉仪

激光干涉仪是以激光波长为长度计量基准的高精度测量仪器,具有高强度、高度方向性、空间同调性、窄带宽和高度单色性等优点,可用于几何精度、位置精度、转台分度精度、双轴定位精度的检测及其自动补偿以及动态性能检测等。例如,在数控加工中,可检测数控机床直线度、垂直度、俯仰与偏摆、平面度、平行度等;定位精度、重复定位精度、微量位移精度等;利用雷尼绍双激光干涉仪系统可同步测量大型龙门移动式数控机床,由双伺服驱动某一轴向运动的定位精度,而且还能通过RS232接口,自动对两轴线性误差分别进行补偿;利用RENISHAW动态特性测量与评估软件,可用激光干涉仪进行机床振动测试与分析(FFT),滚珠丝杠的动态特性分析,伺服驱动系统的响应特性分析,导轨的动态特性(低速爬行)分析等。

2)机床测头

在数控加工过程中,工件的装夹找正及刀具尺寸的测量往往会耗费大量人力与时间。工件测头系统可在机床上快速、准确地测量工件位置,并直接将测量结果反馈到数控系统中,从而修正机床的工件坐标系。对于具备数控转台的机床,机床测头能够自动找正工件基准面,自动完成诸如基面调整、工件坐标系设定等工作,从而简化工装夹具,节省夹具费用,缩短机床的辅助时间,大大提高机床的切削效率,并且可使切削余量均匀,保证切削过程的平稳性。在利用刀具半径补偿的批量加工过程中,机床测头可自动测量工件尺寸,并根据测量结果自动修正刀具的偏置量,补偿刀具的磨损,以保证工件的尺寸及精度的一致性。

例如,德国Senking-Werke公司主要生产大型工业清洗设备,产品尺寸较大,传统方案是用特制的大卡尺手工进行工件尺寸的检测,需要两个操作者爬到机床工作台上进行,既不准确,也很费时。通过MPl4测头系统,所有主要尺寸的检测都可由测头在机床上自动进行,每件测量的时间由25min减少到4min,工件的精度也得到大幅度提高。

「 2. 数据传输」

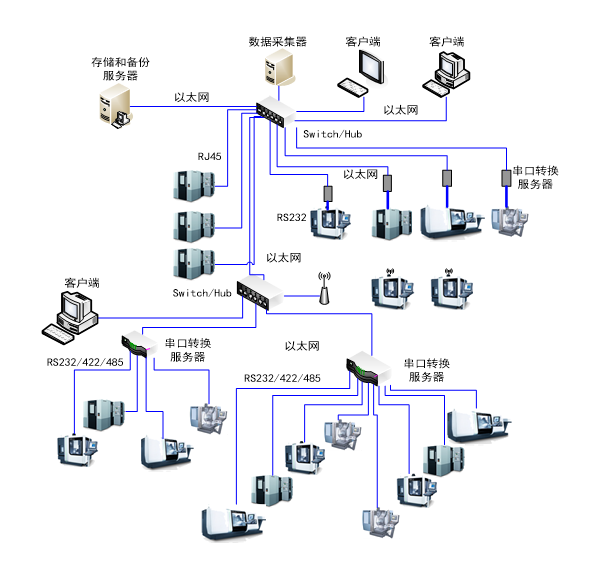

数据传输是数据从感知到应用的必需环节,主要表现为以通信技术为主的各种网络,依赖于物理设备的硬件互联和通信网络的协议互通。其中,硬件互联是指数控系统通过各类硬件接口与外部通信模块实现联接,主要包括主流数控系统均具备的RS232/422/485、USB和RJ45等接口。随着移动通信技术向工业领域的融合,移动通信网络也正在被广泛应用于工业数据传输,如窄带物联网、4G/5G移动网络等。协议互通是指数据通过规范的协议进行通信,一方面是数控系统通过各类现场总线协议与底层驱动器进行互通,例如Ether CAT、PROFINET、NCUC等;另一方面是数控系统通过各种互联通信协议与数据应用进行数据传输,例如MTConnect、umati、NC-Link等。图1所示是一种典型的基于RS232/422/485、USB和RJ45接口的车间物联网实施方案。

图1 基于RS232/422/485、USB和RJ45接口的车间物联网实施方案示意图

1)数控机床的RS232/422/485互联

串口通信具备简单成熟、性能可靠、价格低廉等特点,一般通过串口服务器实现与计算机的网络连接,是数控机床最基本的数据传输方式。其中,串口服务器能够将RS232/422/485串口转换成TCP/IP网络接口,使得数控机床基于串口具备TCP/IP网络接口功能,实现RS232/422/485串口与TCP/IP网络接口的数据双向透明传输。RS-232是数控机床最简单的一种串口通信方式,是由美国电子工业协会EIA(Electronic Industry Association)制定的一种串行物理接口标准。RS232是对电气特性以及物理特性做出规定,只作用于数据的传输通路上,并不内含对数据的处理方式,也就是说,RS232接口可以实现点对点的通信,但不能支持数控机床的联网功能。于是,电信行业协会和电子工业联盟共同定义并推出了RS485标准,采用差分传输方式,支持一点对多点的联网方案,以此实现一台计算机与多台数控机床之间的数据传输,具备抗噪声干扰性好、数据传输距离长、设备组网操作简单等特点。RS422的电气性能与RS485完全一致,主要区别在于:RS485采用半双工模式,常用于数控机床总线网的数据传输;RS422采用全双工模式,数据收发需要单独信道,一般适用于两个站之间星型网或环网的通信。

2)数控机床的USB互联

USB(universal serial bus)是1994年底由Intel、Compaq、IBM、Microsoft等世界著名的计算机和通信公司联合制定的一种开放式新型通用串行总线标准。USB接口的集成使数控系统具有更大的开放性和灵活性, 并且可以在生产过程中根据需要动态地增减外设,主要具备以下特点:

(1)易用性。USB支持通信设备的热插拔和即插即用。

(2)可扩展性。理论上,通过USB集线器的使用,一条USB总线可以连接127个外设,支持通过1台工控机控制一条小型流水线上的所有数控机床。

(3)快速性。USB接口的传输速率比RS232/422/485接口要高,目前USB已经发展到USB3.0,其中USB1.0的最高传输速率为192KB/s,USB1.1的最高传输速率为1.5MB/s,USB2.0的最高传输速率为60MB/s,USB3.0的最高传输速率可达640MB/s。

(4)可靠性。USB总线具备可靠的硬件设计规范和数据传输协议,其中,USB驱动器、接收器和电缆的硬件规范可消除大部分可能引起数据错误的噪声;USB协议的差错校验和数据重传机制,可最大程度地保证数据传输的准确性。

(5)简易性。USB总线内置电源线,可满足大多数低功耗外设的电源要求,为数控机床边缘设备的集成提供支持。

由于USB总线的上述优势,其在工业级的实时通信和控制等方面也实现了广泛应用,例如机器人系统中示教盒与控制器的数据传输、动态图像的实时传输等。

3)数控机床的RJ45互联

RJ45接口是目前数控机床常用的以太网接口,通过RJ45连接器(俗称“网络水晶头”)将数控机床快捷地接入工业以太网。RJ45信号电缆采用网状编织屏蔽层的屏蔽方式, 内部组线时的差分电缆通常采用双绞传输,电缆两端需要增加磁环处理,并且磁环内径与电缆的外径要紧密结合。RJ45电缆走线时要求远离其他强干扰源,如电源模块,最好单独走线或与其他模拟以及功率线缆保持10cm以上距离,目的是保证数控机床的数据传输不受其他电磁干扰而导致数据丢包。

4)窄带物联网

NB-IoT(narrow band internet of things,窄带物联网)是由3GPP 标准化组织定义的一种技术标准,是专为物联网设计的窄带通信方式,工作带宽为180 kHz,主要具备覆盖广、连接多、速率快、成本低(比一般4G 模块低50%)、功耗低(电池使用寿命可达10 年)、架构优、海量连接(比2G/3G/4G 有50~100 倍的上行容量提升)等特点。与现有无线技术相比,NB-IoT可支持50~100倍的设备接入量,覆盖能力提高了100倍,可将数控机床的加工过程参数和影响运行可靠性的各种参数发送到数据信息平台,实现生产过程的远程实时监控。目前,华中数控已在山东大汉建设机械有限公司等地实现了数控机床基于NB-IoT的互联通信。

5)5G移动网络

第五代移动通信技术(5th generation mobile networks,5G)是最新一代蜂窝移动通信技术,与前四代不同,5G并不是一个单一的无线技术,而是现有的无线通信技术的一个融合。目前,LTE峰值速率可以达到100Mbps,5G的峰值速率将达到10Gbps,比4G提升了100倍。与现有的4G网络处理自发能力有限相比,5G引入新型多天线、设备间直接通信、自组织网络等先进技术,通过更加高的频谱效率、更多的频谱资源,提供两个优点:一是数据传输速率远远高于现有蜂窝网络,另一个是网络延迟低于1ms。

瑞典爱立信公司利用5G技术的超低时延提供面向整体叶盘的5G解决方案。目前,整体叶盘加工面临的一大问题就是加工过程长并很难监测其质量,返工率通常高达25%。爱立信5G试验系统与整体叶盘上的传感器相连,通过5G将振动频谱实时采集至评估系统,接近1毫秒的超低延迟使运维人员通过振动及时定位生产机械中的相应部件,从而迅速调整生产工艺,降低返工率。