然而,机床的硬度是机械臂的50倍。机器人缺乏刚性,很难达到预期的性能。减少颤振是一个经常被关注的问题,不应忽视,以确保第一次加工就获得正确的结果。

在本文中,研究人员将探讨一些减少颤振的最佳方法,重点是主轴和模具。

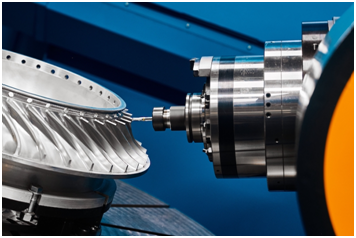

主轴的重要性

许多机器人集成商会先选择机器人,然后再选择主轴。研究人员表示实际情况应该相反。由于主轴所承受的径向载荷,带有标准轴承的主轴在铣削加工中可能无法提供寿命信息。

选择一个标准的铣削主轴可能具有欺骗性。在最初的测试中,系统可能会完成这项工作。但是,在客户现场,当主轴投入到生产环境时,在六个月左右的时间内,零件开始超差,主轴可能很快就会出现故障。

如果材料较硬且进给速度足够高,则标准主轴将无法处理负载。为了获得更大的径向刚度和弹性,主轴中可能需要一组三轴或四轴轴承,以更有效地承受物理压力。四轴轴承通常无法从目录中订购,通常都是定制的。

研究人员还指出,由于增加了轴承数量以加强径向刚度,通常需要降低主轴的转速,因此需要进行权衡。这是因为,随着轴承数量的增加,主轴中的热量会增加。

定制主轴是精密驱动系统提供的一项服务。

为了强调预先选择正确主轴的关键影响,有时积分器会卡住,因为在主轴上添加轴承会增加其重量。积分器可能选择了一个无法承受额外重量的机械臂。

这种情况可能发生在集成商向客户提供多个机械臂之后。因此,由于最初的疏忽,升级成本可能会很大。到那时,机器人集成商可能不得不接受这样一个系统,主轴通常会在6到9个月后出现故障。他们被迫购买额外的或备用的主轴进行交换,这样他们就可以维持系统的正常运行。

结果是客户对增加的和意外的成本不满意,并且可能对其自动化投资的正常运行时间或可靠性感到不满。这显然不是设计新系统的最佳方式,也远非最佳操作实践。

如果首先考虑了主轴,那么就可以选择能够处理该主轴的机器人,从而避免上述下游问题。这样的解决方案可能会在前期花费更多的时间,但每个人都会因为更低的运营成本和更长的使用寿命而获益。所选择的设计和产品将根据客户的应用程序操作规范进行优化。

模具及其对颤振的影响

减少立铣刀上的凹槽数量可以减缓颤振。缩短刀具的长度和提高主轴的速度会有所帮助。这一切都与进给和速度有关。

有时降低进给速度可以消除或最小化颤振。大多数客户知道他们需要使用平衡的工具,有时关键是要使用直径更大的模具。

界面也是一个关键因素。它必须有足够的夹持力来完成这项工作。可以使用各种接口,为任务选择正确的接口是非常重要的。

夹具可能是关键

工件用气动夹具固定,随着时间的推移,灰尘和碎屑堵塞了工件。结果是这个部件本身在振动,这就是产生颤振的原因。通过改变装置的性质或确保所有东西都被清理干净,并进行例行维护,问题就解决了。

艺术与科学

减少机器人铣削中的颤振既是一门艺术也是一门科学。必须采取系统的方法来调查根本原因或操作变量和限制,这可能是多种因素的组合。

选择合适的主轴作为设计过程的一部分是至关重要的。它通常是一个成功项目中最重要的因素,而不是一个需要重做的项目,或者更糟的是,完全重新设计。