1.大隈用机器人参与铸件制作,人员减少75%

大隈公司与铸件厂家木村铸造所(静冈县清水町)合作开发,采用机器人自动建构机床零部件用的铸件模型,由此实现铸件模型的自动化,并节省人工达75%,极大改善铸件劳动环境,解决人工不足问题。位于日本群马县大田市的木村铸造厂最近开始了示范生产。

典型的车床使用50-100个铸造零部件。大隈社长家城淳表示:“铸件是维持机床精度的重要部分,至今仍无法替代。”

以机器人替代人工进行中小型铸件制作,将使铸件生产时间从2周缩短至最短3天,同时省去了传统上制作模具所必需的制作和管理木模的麻烦。

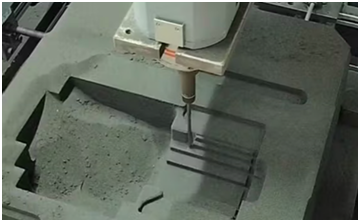

制作中,机器人根据3D数据,对砂型进行雕刻以制作模具,对上下模具进行对位,并基于3D数据进行精加工。这些操作方式结合了大隈的机器人操作技术和木村铸造厂的铸造技术。未来,除了将一系列技术部署到大隈的其他协作单位外,也在考虑对外销售给其他公司。

据大隈称,2019年日本有1373家铸件制造商,比1995年减少了一半。木村铸造厂负责人表示,“在处理铸造行业的问题时,我们希望通过创新来获得更好的技术。”

2.牧野6月2日发布新产品a91nx卧加

该产品用于大型半导体设备和各种大型产业机器(真空泵、压缩机、发电机等)的零部件加工,托盘尺寸为800mm。机床X、Y、Z行程为1400mmX1200mmX1350mm,B轴行程360度,最大工件尺寸(直径X高)1450mm X1450mm,最大工件承重2000kg。

该机对应铸件和铝合金等难切削材料可进行多种主轴配置:标准主轴10000r/min;高扭矩主轴(选配),8000r/min;高速主轴(选配),15000r/min。机床具有经济性及环保特点,采用3沟槽,保证切屑快速彻底排出,减轻水箱作业负担。

3.日本精工中国总部及研发中心二期奠基

2023年5月22日,日本精工株式会社(以下简称 NSK)中国总部及中国研发中心二期项目在昆山市花桥经济开发区举行奠基仪式。该项目总建筑面积约2.1万平方米,将用于总部及研发用办公楼研发、实验室等配套设施,预计于2024年8月竣工。

届时,NSK 将进一步研究和开拓产业机械、汽车轴承及汽车转向器领域的尖端技术,并将聚焦汽车电动化和智能化、自动驾驶、数控机床、高铁、风电、机器人、医疗等相关的新技术和新产品开发。

4.岛田铁工所开发出双主轴单刀架数控车床

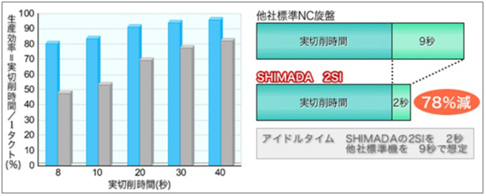

在双主轴单刀架数控车床上,切削加工和工件装卸同时进行,大大缩短空运行时间。一个主轴进行加工时,另一个主轴进行装卸,分度时间0.9s。装卸主轴位于机床外面,卡盘交换和工件装卸都很方便,在一台机床上可实现正反两面加工,可显著提高生产效率。

生产效率和空运行时间对比

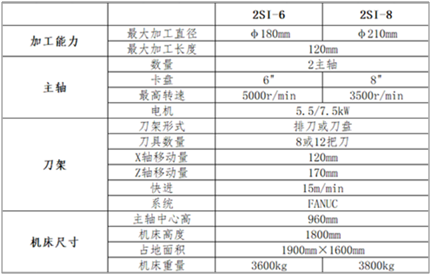

其中两款机型规格指标如下: