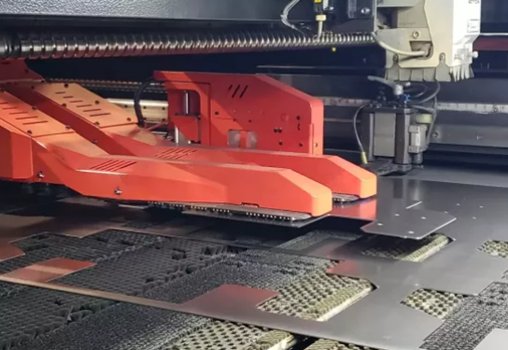

在Special Products & Mfg.(SPM)的车间,可以看到各种切割技术,但自动化技术尤为显眼——特别是四台天田(AMADA)自动冲压/激光组合机。SPM十多年前从天田购买了第一台组合机,程序员和操作员在此期间学到了很多东西。

只需观察托盘上的零件、报废的骨架和人工摇晃操作的板材,即可获得大量信息。在短短几天时间,SPM便可处理数百个不同的订单,对所有订单按规格和登记进行战略分组,以便充分利用材料和机械。

自动冲压/激光组合机与其他冲裁技术不同。自动冲压/激光组合机可以冲压、成型、攻丝和激光切割,同时还提供大量用于零件、废料和内部切口移除的选项。吸盘夹具可以提起和堆叠分好的毛坯,但成品和内部切口也可以通过滑槽送出。将其与自动化系统相结合,并从装载数十甚至数百个工具的弹匣或旋转架上更换冲头和模具,就会得到冲裁领域的“瑞士军刀”。

关于稳定性和可重复性

SPM既有自动光纤激光切割,也有自动冲孔/激光组合机——那么相应的零部件应如何置放呢?SPM的工程经理Bo Carroll表示,“有了冲孔/激光组合机,就可以运行任何在冲孔机上运行的部件,也可以运行任何在激光机上运行的部件。然而,如果完全放弃冲孔机和激光机,那么产能很快就会耗尽。”Bo Carroll自2009年以来,一直在编程和完善冲压/激光组合作业。多年来,其优化了相应程序,并与SPM人员甚至直接与客户合作,研究如何设计零件并充分利用该技术。

Bo Carroll确保转塔有足够的空间容纳众多成型工具。每次冲压后,它们都会完全升起,以确保程序员可以将冲头悬停在非常靠近板材表面的位置。这对冲压效率非常有利,SPM的最新机器可以接受提供更多间隙的升压工具,以及转塔之间成型所需的更大间隙。

在大多数情况下,冲压/激光组合机承担了大部分生产工作,因其可全天候运行,无需工作人员看管。

严峻考验

Bo Carroll一直致力于使生产工艺尽可能灵活,同时又能保持稳定性和正确率。例如,利用机器的在线攻丝站,并配有集成吹气装置,可以清洁丝锥螺纹和周围的金属。这比老式的刀塔内攻丝工具效果更佳,因为老式的刀塔内攻丝工具会在金属表面留下小水坑或油滴。

Bo Carroll 表示,“在组合机中,需要小心不要将攻丝油留在坯料上。当开始用激光切割坯料时,工作台可能会着火。早些时候,我实际上写了一个详细的程序,说明如何安全地运行攻丝工具,而不会发生火灾。幸运的是,有了组合机上最新的攻丝技术,我们不再需要处理这个问题。”

组合的嵌套和刀具路径

过去十年,SPM的程序员一直致力于优化其组合程序,其中大部分是用于生产工作的静态嵌套。程序员学会了突破技术极限,同时保持流程足够稳定以实现熄灯操作。

考虑组合的潜在切割顺序:冲压内部特征、根据需要使用激光切割内部特征(切口沿滑槽排出)、创建形状(浮雕、百叶窗、短凸缘)、激光切割轮廓,然后移除零件。在条件允许的情况下,SPM的程序员总是尽可能晚地在切割程序中进行成型。

“这里的顺序与传统冲床不同,” Bo Carroll解释称,“不仅仅是切割顺序不同,而且切割位置也不同。在手动冲床上,最后需要进行最靠近夹具的X方向切割(平行于夹具)。但对于自动零件移除,Y方向(垂直于夹具)最远的激光切割将成为轮廓上的最后一个操作。”Y方向切割可使毛坯停止移动,并为夹持器移动和取回零件提供最佳间隙。

当然,像精密钣金中的其他任何东西一样,例外情况也比比皆是。例如,如果内部轮廓需要激光切割得非常接近形状。在这种情况下,冲头可能会完成一些内部特征,然后进行激光切割,然后由冲头成型,然后再回到激光切割轮廓。

“SPM的机器还具有高度感应功能,”Bo Carroll说,“所以实际上,是在模板顶部进行激光切割。但操作人员确实需要优化顺序,进给速度需要足够慢,以便传感器有时间检测板材并抬起切割头。而这是可以实现的。”

同样,具体的编程策略可以根据套料以及特定组合机型号的属性而变化。最好的方法是观察机器的运行情况,看看夹具如何移动板材,以及工件如何与冲头和激光相互作用。

关于骨架的完整性

与传统冲床一样,组合式冲床在整个切削循环过程中夹紧并移动材料。刀具路径序列必须确保骨架完整性,以便机器永远不会失去其原始位置。

正如Mate Precision Technologies的应用技术员John Ripka所解释的那样,“由于激光切割的宽度比典型的切断或切割工具要窄,因此零件可以嵌套得更紧密。”不过,他补充说,由于该组合像标准冲床一样移动板材,因此程序员需要考虑骨架完整性。

Wilson Tool International的应用工程师Glen Shuldes对此表示赞同,“需要相当程度的完整性,这样板材在成型过程中才不会移动,”并补充称,这可能意味着在成型和用冲压或激光切割之间来回切换,具体取决于零件的几何形状和可用的工具。

在SPM中,如果零件在成型特征附近有许多内部切口,程序员可能会选择激光切割或冲压一些内部切口,然后立即成型(当板材完整性最佳时),冲压或激光切割剩余的内部组件,然后在夹持器取出工件之前激光切割零件周边。由于废料和内部切口被抽空,并且零件周边没有留下任何微突出部分,因此该部件可以跳过去毛刺,可以直接进行成型、焊接或组装。

脆弱或扭曲的骨架会对工艺稳定性造成严重破坏。避免这种情况的一种方法是完全不设置网状部分。共线切割即可派上用场。正如SPM工厂经理Jason Grand-Lienard所描述的那样,组合机中的零件移除自动化有时非常适合沿共线冲压直线零件周边。对于某些零件几何形状,如果没有自动零件移除功能,共线切割可能就不切实际。只要零件在分离后立即移除,工艺就能保持稳定。

然而,Bo Carroll补充说,SPM的普通切割通常会产生带有大窗口的骨架。窗口显示了普通线切割的区域,而框架提供了足够的刚性,因此夹具可以将重新开采的骨架移动到卸载区域,而不会卷曲并卡在刷台上。

此外,SPM的共线切割是冲压的,而不是激光切割的,因为SPM生产的激光切割边缘通常规定有非常严格的公差。当涉及复杂的折弯机工作时,情况尤其如此。