边缘加工

TTI Machine副总裁兼第二代领导者泰勒·汤普森(Tyler Thompson)表示,没有多少工厂为sprint赛车市场生产零件,随着部分企业倒闭,生产企业的数量每年都在变少。Tyler Thompson对sprint赛车充满热情,并为该行业生产零件,确保行业继续延续。TTI生产的零件包括:机翼支架、电机板、转向臂、杆支架和许多其他零件。TTI对其中许多零件采取逆向工程,进而确定如何使用机器进行制造。然而,这些零件的利润不高,车间每年只能为市场生产1000至2000个零件,覆盖sprint汽车的全部零件。

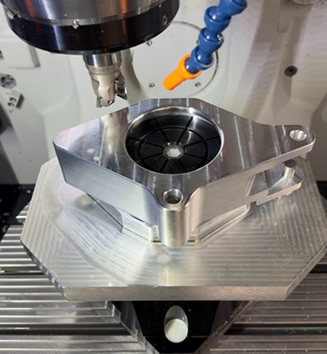

一个被业内称为“鸟笼”的零件构成了汽车的左右后轴轴承,包含两个轴承,并包括复合角度的螺纹孔。该零件复杂角度和型腔使得除五轴DN Solutions DVF 5000之外的任何设备都无法进行加工。Tyler Thompson表示,以前很多零件需要三、四、五次甚至是更多次设置,但在使用五轴机床后,只需要准备材料并设置两次即可。

即便如此,四分之三英寸整体硬质合金立铣刀与五轴机床的配合仍使该计划保持在边缘状态。虽然该刀具拥有很长的使用寿命(尽管需要定期磨刀),但循环时间仍然太长,并且立铣刀产生的长切屑很快就会填满凹槽和机器的切屑篮。

Tyler Thompson与RAM Sales and Marketing副总裁Brandon Mazza合作,寻找一种可以降低零件成本和芯片尺寸的工具。Brandon Mazza认为Tungaloy的Tung-AluMill 90方肩铣刀可以取得一定效果。

切削工具和工装

Tung-AluMill 90方肩铣刀的参数要求切削深度为0.150英寸,而DN Solutions 机床上的负载足够低,可以将每次切削深度达到0.250英寸。虽然机器运作良好,但Tyler Thompson将切削深度降低至0.200英寸。Tyler Thompson称,这样就不必照顾工具,因为该工具能切削零件的2.250英寸型腔。此外,Tyler Thompson还将每齿英寸数(IPT)从基本参数增加50%至0.006英寸。

将刀具从立铣刀更换为方肩铣刀还使TTI能够以更激进的前角(11.5度)进行加工,而立铣刀的前角为2至3度。角度的增加提高了刀具在粗加工孔时的效率,并且消除了半精加工的需要。这将加工初始阶段的周期时间从大约五分钟缩短到不到一分半钟,使车间能够更快地进入镗孔操作。Tyler Thompson表示,方肩铣刀的贯穿冷却能力对于将切屑从口袋中冲出也很有用,制造加工时就不需要经常倾倒切屑斗。

总之,工具的改进使TTI的零件制造周期从40分钟减少到15到20分钟之间。方肩铣刀上每个刀片的使用寿命也大约是旧立铣刀的两倍,每个刀片可加工40个零件,每个零件的材料去除量为100立方英寸。更重要的是,方肩铣刀提供了比立铣刀更光滑的表面光洁度。此外,方肩铣刀可以通过两次走刀对零件的整个外部进行轮廓加工。这种高效操作使零件的制造过程从使用四个工具的22分钟流程缩短为使用两个工具的不到六分钟的流程。

sprint赛车的成功

凭借更少的刀具种类、更长的刀具寿命和更短的循环时间,TTI Machine能够在加工sprint汽车零件时获得更高利润。尽管方肩铣刀的价格较高,但其能使整个项目节省的成本超过30%。这使得零件制造更为可行,并支持sprint赛车的延续。