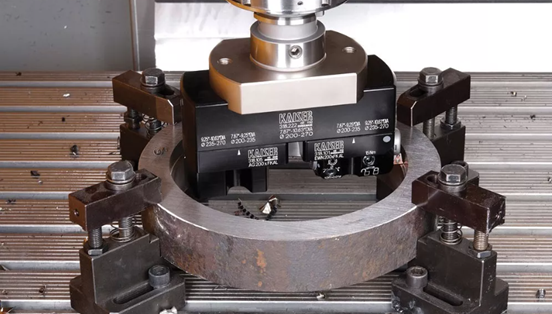

KAISER 318模块化镗床系统重量轻,精度高,性能高。这种大直径镗削系统具有通过刀具向切削刃供应冷却液的特点

对于耐热超级合金(HRSA)、钛合金、镍合金及300系列不锈钢等难加工材料,切削过程中易产生振动和摩擦,导致热量积聚。这不仅会加速刀具磨损,还会使工件进一步硬化。

随着航空航天、汽车工业、国防和医疗等行业的快速发展,这些材料的应用日益广泛。其中许多属于专利材料,其钻孔挑战往往极为复杂。

BIG DAISHOWA高级产品专家Matt Tegelman指出:若处理方式不当,切削热量传入工件会导致难加工材料发生加工硬化,相当于对零件进行热处理,使其更难切削。

他表示:“关键在于让热量传导至切屑并远离工件。”并强调这种加工硬化效应在深孔镗削中尤为棘手——孔口切削相对容易,但随着钻孔深度增加,热量会持续累积。

除了刀具损耗加剧之外,操作者还会面临表面质量下降和尺寸精度受损的问题。而在这些材料广泛应用的精密加工领域,精度不达标意味着彻底失败。以下是镗削难加工材料时保持加工区冷却和提高生产效率的五大关键要点:

1. 优选刀片与涂层

首要原则:硬质材料需要匹配坚固的刀片——包括基体材料和涂层。

Tegelman强调,由于难加工材料需要锋利几何形状,刀片质量尤为重要。“这些材料需要极锋利的刃口。若没有优质涂层,刀片刃口会快速崩损。”

铝铬氮(Alcrona)涂层因耐热性和硬度优势长期备受青睐。近年来硅氮基涂层逐渐普及,这种原用于铸铁高速加工的涂层,在特种难加工材料领域同样表现卓越。

刀片基体方面可考虑立方氮化硼(CBN)。其硬度虽不及钻石,但以硼为主要元素而非碳,成为钻石的最佳替代方案。

特别注意:聚晶金刚石(PCD)刀片不适用于难加工材料。“PCD中的碳会与工件材料中的铁元素发生亲和反应,热量将导致碳元素析出,使材料快速降解。”

需注意,新型涂层和专利刀片材料不断涌现,与掌握最新技术的刀具合作伙伴保持沟通至关重要。

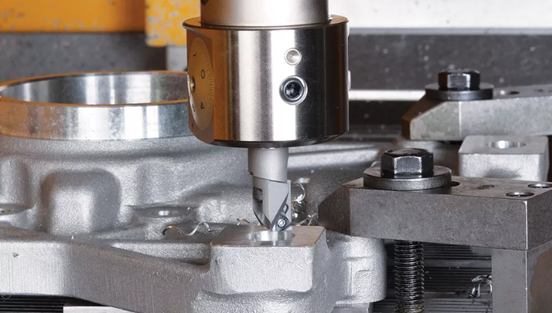

2. 注重几何形状设计

锋利的刀片几何形状不仅影响钻孔效果,更关系到切屑形成和排屑(难加工材料的另一常见挑战)。但几何形状越锋利,切削刃就越脆弱。

在锋利度和耐用度间寻求最佳平衡至关重要。“这是场博弈:既要保持锋利以实现顺畅切削,又需通过微小刃口钝化提升切削刃强度以延长刀具寿命。”

另一建议:精加工时采用较小刀尖半径,可实现更洁净切削,降低切削力从而控制热量并改善表面质量。

3. 优化加工余量

精加工时刀片损耗过快且工件质量不佳?可能是加工余量设置问题。标准应用通常直径方向留0.016-0.020英寸余量,但难加工材料应控制在0.008-0.010英寸。

“减少最终精加工路径的切削深度是改善问题的有效方法。精加工阶段切除材料越少,产生的热量越小,切屑尺寸越微型,这对刀具寿命和零件质量都有利。”这意味着需要增加粗加工阶段的材料切除量。

“许多人采用插铣方式预先加工孔洞。但在难加工材料上,刀具易发生偏斜,导致孔洞出现锥度或失圆,随着机床主轴老化尤其明显。”坚持传统粗镗工艺先获得高质量基准孔,能为精加工奠定良好基础。

4. 长径比加工辅助方案

难加工材料因其应用行业的特性常伴随其他挑战。例如航空航天和汽车领域的大型复杂工件常需长径比钻孔。

这对保证孔质量和刀具寿命形成双重压力。加长型刀具组件会加剧振动和颤振风险,恶化加工硬化效应并影响孔质量。

阻尼技术就是解决方案:通过抑制深孔精加工中的振动和颤振,从而实现更有效的切削和更平滑的孔加工。这种技术特性可突破传统精密深孔加工对低速切削参数的依赖,大幅缩短加工周期。

5. 冷却液的关键作用

高压冷却液对排解难加工材料产生的长切屑和控制热量至关重要。其中冷却液品质和输送系统尤为关键。

“当切屑排出不畅时,会缠绕刀具或被刀具拖拽,损伤工件表面质量。”此时冷却液配方和流量至关重要:高润滑性冷却液可减少摩擦改善排屑,大流量则有助于稳定温度并确保切屑远离切削区。

综上所述,成功镗削难加工材料需要耐心与智慧决策。刀片选择、几何形状、粗精加工比例控制以及振动和热量管理,共同确保孔加工符合规格且成本可控。