国际国内已经出现的3D打印技术种类繁多,采用的热源的不同,有激光束、电子束、离子束;所用的材料不同,有塑料、金属甚至陶瓷材料;沉积的方式不同,有送粉沉积、送丝沉积、选区沉积(粉床式)等。下文将详细介绍清华大学天津高端装备研究院增材制造技术与工程研究所(以下简称“清华增材制造所”)多年研究的电子束选区熔化技术。

电子束选区熔化(Electron Beam Selective Melting, EBSM)是上世纪九十年代中期发展起来的一种金属零件增材制造技术,其工艺原理是:将电子加速至约光速的一半,轰击粉末材料使其熔化;电子束对已经铺展在成型区域表面的材料粉末薄层进行扫描,将位于零件截面区域内的薄层粉末熔化并沉积。EBSM的成形精度较高,而且可以制作出具有多孔或内流道结构的零件。

另外一种原理相近的金属3D打印技术是激光选区熔化(Selective Laser Melting,SLM)。SLM与EBSM技术的主要区别在于所用热源的不同,SLM利用激光熔化金属粉末,EBSM则用电子束熔化金属粉末。不同的热源与粉末材料之间的交互作用机理是不同的,所导致的制造效果也不同,主要区别如下:

1、目前,SLM激光功率一般不超过1kW,材料对激光有不同程度的反射;EBSM电子束功率可达3kW,功率大,材料对电子束的吸收率较高、作用深度大。因此EBSM工艺中粉末层厚度较大(50μm-200μm),单层粉末层更厚,意味着制造效率的提高,EBSM的成形效率较高可达80cm3/h,大幅降低成本和缩短交付周期。

2、EBSM中粉末床及成型区域的温度更高(600℃-1000℃)。成型区域的温度更高,可以减小制造过程中的热应力,电子束扫描速度快可进行分束多点同步扫描,还可进一步降低热应力,无需后续的热处理。因此,EBSM不仅可以加工常规的高熔点、塑性良好的金属材料(如不锈钢、钛合金、镍基合金、钨合金),还适于加工脆性材料(如TiAl金属间化合物等)。

3、激光的束斑尺寸小于电子束,因此SLM中激光扫描具有更高的分辨率,能够胜任EBSM目前难以制造的微小特征。同时,由于束斑尺寸小,SLM所制造的金属零件具有更好的表面质量,3D打印之后的机加工量更少。

4、SLM在惰性气体氛围保护下进行,EBSM则在高真空环境下进行;两种方式都能避免大气环境对金属材料的氧化、污染。EBSM由于在高真空环境下进行,甚至可以对材料产生提纯作用。

EBSM技术可广泛应用于航空航天与医疗领域。

1、在航空航天领域,可应用于关键材料的复杂结构制造,如钛合金、铝合金、TiAl金属间化合物,例如:大推力氢氧火箭发动机氢泵叶轮、火箭喷管、前端锥零件和空间飞行器多孔构件。由于EBSM成形过程应力低,可制造TiAl金属间化合物。意大利AVIO公司采用EBSM技术成功制造航空发动机叶片并装机实用。

利用EBSM技术制造的航空零件

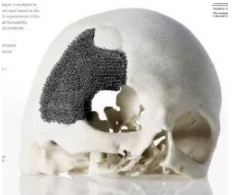

2、在医疗领域应用于医学植入体的制造,2007年开始有小梁结构的髋臼杯通过CE认证(欧洲安全认证)、2010年开始有植入体通过FDA认证(美国食品药品管理局安全认证),截止于2015年已经有超过30,000个髋臼杯植入病患体内,全球生产的具有高级多孔结构表面的髋臼杯25%采用EBSM技术制造;美国华盛顿瓦特里德空军医院利用EBSM技术制造的多孔颅骨修复植入体已经植入人体。目前,这样的应用实例还在以很快的速度不断增加。

髋臼杯应用

多孔颅骨植入体

清华增材制造所在EBSM增材制造装备和技术方面具有多年技术积累,研发了具有自主知识产权的EBSM增材制造装备,正在推进该装备的产品化、产业化,以下是增材制造所利用EBSM增材制造技术打印的一些应用零件。

医学植入体

造型复杂零件

轻量化网格结构

清华增材制造所利用EBSM技术与相关单位合作进行了应用探索,现以电气设备公司和医院为例进行详细介绍。

1、为上海电气电站设备有限公司上海汽轮机厂打印的压气机叶轮,压缩叶轮是离心式压缩机中惟一对气流作功的元件,气体在叶轮叶片的作用下,随叶轮作高速旋转,气体受旋转离心力的作用,在叶轮里扩压流动,压力得到提高。叶片有圆柱形和扭曲形两种,利用传统铸造和锻造工艺成形不了特别复杂的叶片结构,需要后续的机加工,制造难度较大,造价较高。而利用冲击焊接等工艺制造叶轮,会导致叶轮后盖板变形严重等问题。利用EBSM技术则规避了以上难点。力学性能测试结果表明,EBSM制造的Ti6Al4V叶轮体抗拉强度达到996MPa~1120MPa,高于一般锻造标准强度水平,达到工业运用的要求。

压缩机叶轮(上海汽轮机厂)

2、为天津某医院设计制造的个性化胸椎植入体提供EBSM制造方案。所谓个性化植入体,是指根据患者缺损情况量身定做的植入体。医生可以根据胸椎的三维CT扫描数据,设计出外观完美匹配的植入体;并经过特殊的网格化设计减少金属植入体的弹性模量,使其在力学性能上和原有的胸椎匹配,实现功能修复。这种个性化的医疗方案为骨缺损患者减轻痛苦。

胸椎体

相对于已经出现在人类社会成百上千年的传统制造技术,自上世纪90年代开始发展起来的3D打印技术还非常年轻,充满活力。如今,3D打印技术“三十而立”,已经在医疗、航空航天、教育、珠宝首饰等行业领域崭露头角,茁壮成长。金属作为人类社会应用最广泛的材料之一,其3D打印技术近年来焕发蓬勃生机,清华相关专家认为发展方向主要有以下几个方面:

1、面向3D打印的设计方法。3D打印作为一种制造技术,不仅改变制造本身,也反过来影响设计思路与方法。面向3D打印的设计方法的普及应用可以最大限度地发挥3D打印技术的优势,最终达到优化设计、提质增效的目标。

2、大尺寸的金属零件3D打印。目前SLM的最大打印幅面尺寸可达1000mm,EBSM的最大打印幅面约350mm,两者的打印尺寸还略小,尚有很大提升空间,以满足工业界对大型、复杂金属零部件的需求。

3、金属3D打印过程的在线监测与反馈技术。现有的金属3D打印设备大部分是开环控制的,即工作过程中存在的熔化不足、空洞等缺陷无法在线监测,只能在制造完成后通过无损检测的方法进行质检。鉴于金属3D过程是逐层进行的,可以对每一层的制造质量进行分析,甚至将分析结果反馈至控制系统,即时对缺陷进行修复。在线监测与反馈技术可以最大限度地提高金属零件的制造质量,降低次品率。