激光粉末床熔合添加剂制造是一种新兴的3D打印技术,用于制造先进的金属部件。由于对这种极端热状态下激光-金属相互作用的理解不足,阻碍了它和类似添加剂技术的广泛应用。本文通过X射线原位成像和多物理模拟,阐明了典型激光粉末床熔合条件下的孔隙形成机理和液固界面动力学。在激光扫描速度变化的过程中,由于表面深小孔凹陷的迅速形成而导致气孔的形成,从而使惰性保护气体被困在凝固金属中。我们开发了一种通用的缓解策略,消除了这种孔隙形成过程,提高了熔体轨迹的几何质量。我们的结果提供了对激光-金属相互作用物理的洞察力,并展示了以科学为基础的方法的潜力,以提高对激光粉末床聚变产生的部件的信心。

基于激光的添加剂制造(AM)方法,如激光粉末床聚变(LPBF),具有在航空航天、医疗和汽车工业中革新复杂金属部件制造的潜力。LPBF尤其具有吸引力,因为它允许通过一层的策略,从散布在固体金属衬底上的薄金属粉末中打印出原本不可能的几何图形,只使用计算机辅助设计(CAD)文件来指导高功率激光的扫描。这一策略允许LPBF避免传统减法制造方法中存在的几何限制和广泛的工具要求。尽管LPBF具有显著的优势,但由于对组件质量和一致性的关注,LPBF的广泛应用仍然有限。LPBF生产的部件的机械性能报告差异很大,这对设计人员和认证机构提出了重大挑战。材料质量的这种变化是由于激光加热产生的不寻常的热历史和材料的快速凝固以及在过程中引入的缺陷造成的。为了提高对lpbf制造的元件的信心,需要更好地理解激光与金属在这种极端热状态下的相互作用及其与lpbf过程中产生的缺陷之间的关系。

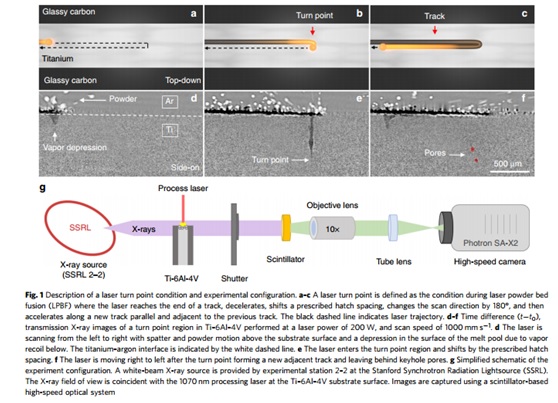

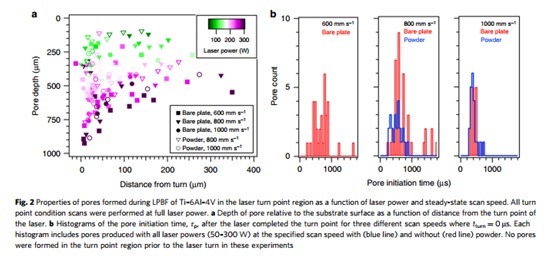

LPBF生产的元件中普遍存在的一类缺陷是小孔孔隙,当激光向熔池注入过量能量时,小孔孔隙就会形成。这些孔隙起着应力集中器的作用,对力学性能有负面影响。尽管小孔孔隙率在本质上具有一定的随机性,但在已制造的元件中观察到了这种孔洞的规则模式。这些孔隙模式被认为是在线性扫描程序结束时激光关闭和/或蛇纹石扫描模式中的激光转折点处的熔池动力学所致。由于这些区域可能在单个组件中发生数千次,并且通常在对机械性能影响最大的组件边缘附近出现,因此了解这些事件期间的激光-金属相互作用过程可能会对LPBF生产的组件的质量产生重大影响。