美国航空航天局(NASA)拥有很多高端的航空航天技术,且随着社会经济的不断发展,通过其技术转移(Technology Transfer)计划,挖掘出在航空航天之外的实用价值,并逐渐向民用领域扩散。美国在航天技术转移政策、管理和促进措施等方面都积累了丰富而有价值的经验,对我国推进技术成果转化,很有借鉴意义。

01NASA的技术转移成果

自1976年NASA成立以来,不断利用技术资源,在探索和发现方面实现前所未有的飞跃。目前,NASA拥有了超过2,000个衍生产品。多年来,为太空开发的技术已经出现在汽车中。

1多普勒激光雷达使自动驾驶汽车更安全

旨在帮助月球航天器着陆的激光可能会帮助自动驾驶汽车在这个星球上的交通高峰时段导航——导航多普勒激光雷达系统。导航多普勒激光雷达向机载计算机提供数据,结合来自摄像头的信息,就可以识别建筑物、人员和其他车辆,它还可以检测运动以及物体的方向和速度,以避免没有及时减速或停车的潜在致命错误。目前,导航多普勒激光雷达系统正在定制用于汽车、飞机和商业航天器。

图1 多普勒激光雷达系统

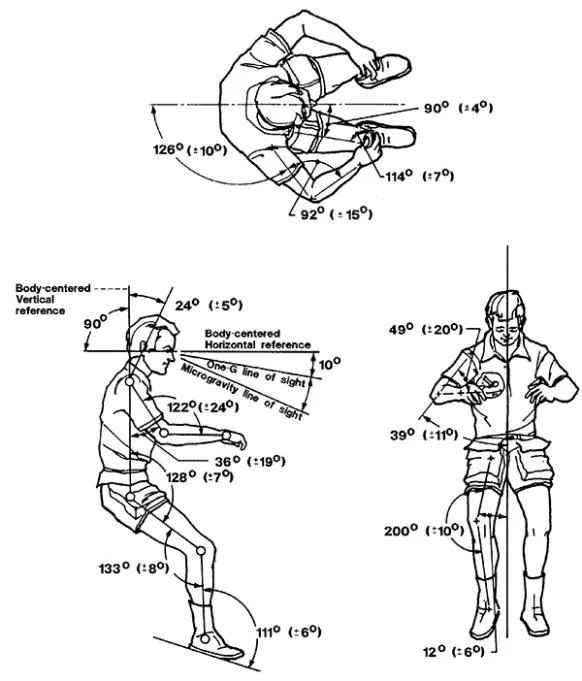

2NASA中性体姿规格(NBP)为舒适的汽车座椅提供依据

NASA 使用美国第一个空间站 Skylab 进行研究,发布了所谓的中性身体姿势规范(NBP)。

图2 中性体位图

图25 Altima的座椅

2013年,日产在其Altima车型中首次推出了源自NASA研究的座椅。坐在六向可调驾驶员座椅、四向可调前排乘客座椅或后排座椅上时,人的肌肉工作量会减少。

3 Flash Lidar实现无人驾驶导航

传统的激光雷达通过发出激光脉冲来工作,而全球快门闪光激光雷达使用单个激光脉冲一次性获取所有数据,生成整个地图。

ASC的汽车闪光激光雷达运用了相同的技术。通过降低软件处理要求,ASC的全球闪光激光雷达可以更快地识别道路危险——在与其他司机、行人、骑自行车的人等一起在道路上行驶时,这是一项至关重要的安全优势。这是因为它通过每个脉冲收集 15,000 个像素,并且因为图像是一次收集的,所以并不会因运动而失真。图片

4空气动力学研究彻底改变了卡车设计

NASA 工程师对车辆空气动力学和流体动力学进行了广泛研究,并使用涡流发生器,从机身突出的空气动力学表面将更快移动的空气吸引到飞机表面并破坏飞机周围较慢移动的边界层空气,从而改善飞机控制并减少阻力,在飞机应用中增加升力。

图4 休闲车后部的Airtabs

Aeroserve公司的Airtab涡流发生器产生受控涡流,以减少卡车和拖车的风阻和空气动力阻力。Airtabs 已被证明在任何向后倾斜超过 30 度的车辆上都有效。潜在的好处遍及车辆应用,因此可以使相当多的车辆受益。

5轮胎传感器警告驾驶员轮胎漏气

NASA与NovaSensor公司的合作,为航天飞机轮胎打造了一个产品:一种基于 MEMS 压阻技术的压力传感器,可将压力转换为电阻,由小电池供电,通过射频发送读数。该传感器是建立在一个小的硅芯片上的,当在芯片的一侧施加压力时,就会在硅中产生应变。当轮胎压力变低时,应变就会改变,产生成比例的压阻变化,产生微小的电量,以毫伏测量,表明存在问题。此后,该公司将传感器经过改进后应用于乘用车,最终销售了数百万台设备。

02 3D打印在航空航天的应用

NASA多年来一直在探索将3D打印应用于各种航天器应用,因为它加快了原型和新部件的开发和生产时间,并允许替换部件在远离地球的地方轻松制造。

1增材制造技术盘点

(1)光聚合成型技术增材制造

SLA:Stereolithography(立体印刷术)是最早实用化的快速成形技术。具体原理是选择性地用特定波长与强度的激光聚焦到光固化材料(例如液态光敏树脂)表面,使之发生聚合反应,再由点到线,由线到面顺序凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面。这样层层叠加构成一个三维实体。

(2)以烧结和熔化为基本原理

SLS:Selective Laser Sintering,(选择性激光烧结) 工艺是利用粉末状材料成形的。将材料粉末铺洒在已成形零件的上表面,并刮平;用高强度的CO2激光器在刚铺的新层上扫描出零件截面;材料粉末在高强度的激光照射下被烧结在一起,得到零件的截面,并与下面已成形的部分粘接;当一层截面烧结完后,铺上新的一层材料粉末,选择地烧结下层截面。SLS工艺最大的优点在于选材较为广泛。

(3)以粉末-粘合剂为基本原理

3DP:三维打印技术(Three Dimensional Printing)和平面打印非常相似,连打印头都是直接用平面打印机的。和SLS类似,这个技术的原料也是粉末状的。与SLS不同的是材料粉末不是通过烧结连接起来,而是通过喷头用粘接剂将零件的截面“印刷”在材料粉末上面。

(4)FDM:熔融沉积造型

FDM(Fused Deposition Modeling)工艺熔融沉积制造(FDM)工艺具体原理是将丝状的热熔性材料加热融化,同时三维喷头在计算机的控制下,根据截面轮廓信息,将材料选择性地涂敷在工作台上,快速冷却后形成一层截面。一层成型完成后,机器工作台下降一个高度(即分层厚度)再成型下 一层,直至形成整个实体造型。FMD是一种成本较低的增材制造方式,所用材料比较廉价,不会产生毒气和化学污染的危险。但是FDM打印成形后表面粗糙,需后续抛光处理。最高精度只能为0.1mm。由于喷头做机械运动,速度缓慢,而且同样需要支撑台。很多人认为FMD价格低廉,因此在工业应用不高,并且相对初级,但是随着技术的不断提高,现在FDM技术同样能够制造金属零件。

(5)气溶胶打印技术

(Aerosolprinting)这个技术主要用在精密仪器、电路板的打印上。UV固化介质从10-100μm气溶胶喷射系统分配并且瞬间完成。之后,一个金属纳米粒子油墨以精确的方式被分配/烧结在最近固化的材料,然后重复一遍又一遍,直到结构形成。该过程具有快速材料凝固的特点,它依赖于本地沉积和局部固化,并且据说可以在空间中达到最高的变形。

(6)细胞3D打印

(cellbioprinting)是快速成型技术和生物制造技术的有机结合,可以解决传统组织工程难以解决的问题。在生物医学的基础和应用研究中有着广阔的发展前景。主要以细胞为原材料,复制一些简单的生命体组织,例如皮肤、肌肉以及血管等,甚至在未来可以制造人体组织如肾脏、肝脏甚至心脏,用于进行器官移植。

2 3D打印集成飞机零件

增材制造是逐层构建组件,因此工程师可以将零件组合在一起成为单个组件,而不是连接多个零件。赫氏公司使用经过NAS测试的聚醚酮酮 (PEKK)的热塑性塑料打印了具有三个开口的风管组件,并将用于管道。

图6 具有三个开口的风管组件

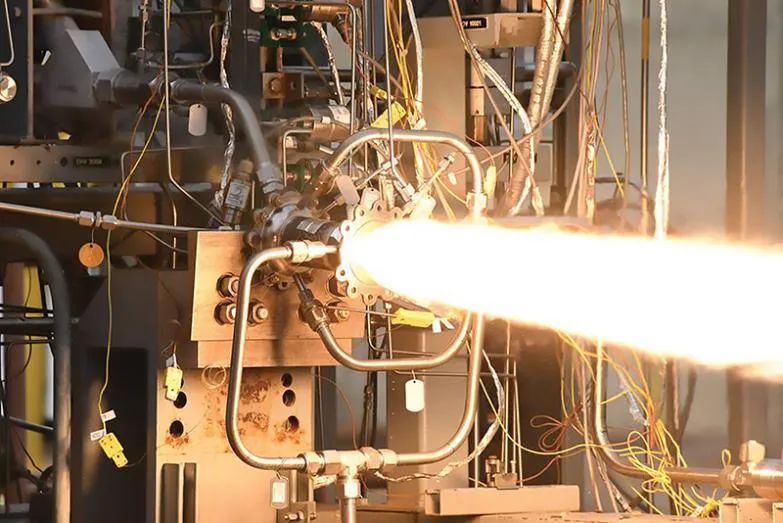

3未来的火箭发动机可能包括大规模 3D 打印

工程师们正在探索一种使用金属粉末和激光进行3D打印火箭发动机零件的新方法。这种方法被称为定向能量沉积,比传统的制造方法更快、更便宜。该开发是美国宇航局快速分析和制造推进技术(RAMPT)项目的一部分。这项技术的进步意义重大,因为它让我们能够以比过去更低的价格生产出最困难、最昂贵的火箭发动机部件。

图7 定向能量沉积制造的发动机喷嘴

2019年,工程师们在马歇尔太空飞行中心试射了一个3D火箭发动机燃烧室。

图34 测试火箭发动机燃烧室

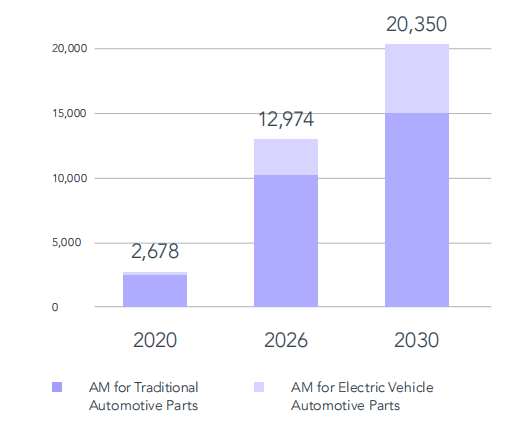

03增材制造在不断发展的汽车行业中发挥作用

近年来,除了在航空航天领域的应用,3D打印在汽车零部件的加工制造领域也被广泛应用。目前,全球汽车零部件市场的总价值超过了1万亿美元。到2030年,AM在汽车零部件方面的业务潜力将增长到200亿美元,其中电动汽车零部件的生产约占25%。

图8 与AM相关的汽车零部件生产的预期收入($USM)

来源:3dpbm Research

1车身部件

除了在原型设计方面的明显应用外,AM已经表明它可以在车身零部件市场上发挥作用。3D打印正在实现在某些较小和不明显的连续制造部件,如宝马i8跑车(使用聚合物与惠普MJF技术)和封面展开打开时的敞篷混合动力跑车的屋顶(使用金属PBF)。而电动汽车公司Local Motors已经展示了使用LFAM复合3D打印技术进行3D打印整个车身的能力。

2辅助电气系统和电子设备

AM在电子零件生产中的应用,尤其是在外壳和开关方面,预计将迅速增长到批量生产水平。采用高温材料的聚合物3D打印技术已经能够为几种内燃发动机车辆的引擎盖下部件。对于电动汽车和一般的智能汽车,AM的采用预计将更加重要,因为温度变得更不重要(电池之外),而且对复杂电子部件的需求增加。

3内饰部分

主要的汽车制造商已经在探索并将3D印刷内饰汽车零部件推向市场。迄今为止最流行的应用之一是将AM用于汽车座椅组件。2018年,通用汽车公司(GM)和欧特克(Autodesk)采用创成式设计开发了一款3D打印座椅支架。座椅支架由不锈钢制成,既整合了部分零件(从八个到一个)又减轻了重量(减少40%)。此外,豪华汽车制造商保时捷在2020年推出了一款全新概念车,采用3D打印车身和全桶座椅。斗式座椅是为跑车设计的,集成了膨胀聚丙烯(EPP)和由聚氨酯材料制成的3D打印晶格层。并且,3D打印层可以根据司机的舒适性偏好进行定制。

4动力系统和底盘

1)燃烧动力系统部件

随着AM技术变得更加高效,3D打印可用于优化形状和减少复杂部件的子组件,如排气歧管、阀门甚至活塞,同时利用几何形状和新材料改善集成冷却系统的性能。不过除了实验显示模型,迄今为止还没有直接3D打印引擎块的案例。

2)混合动力系统部件

一些动力系统和底盘部件对于配备内燃机的车辆和电动汽车是通用的,尽管它们可能有不同的形式。其中一些已经以某种形式进行了3D打印,Czinger开发了混合动力超级跑车Czinger21C,集成了许多3D打印组件,包括一个金属底盘。

图10 Czinger 21C

布加迪,另一家主要的内燃机超级跑车制造商,已经在许多部件上使用了AM,包括革命性的钛3D打印制动卡钳。最近,该公司生产了混合动力部件,如0.5米长的辅助驱动轴,结合碳纤维和3D打印钛合金端部配件,重量减轻了约一半至1.5千克,并由于旋转质量降低而提高了性能。

图11 Bolide

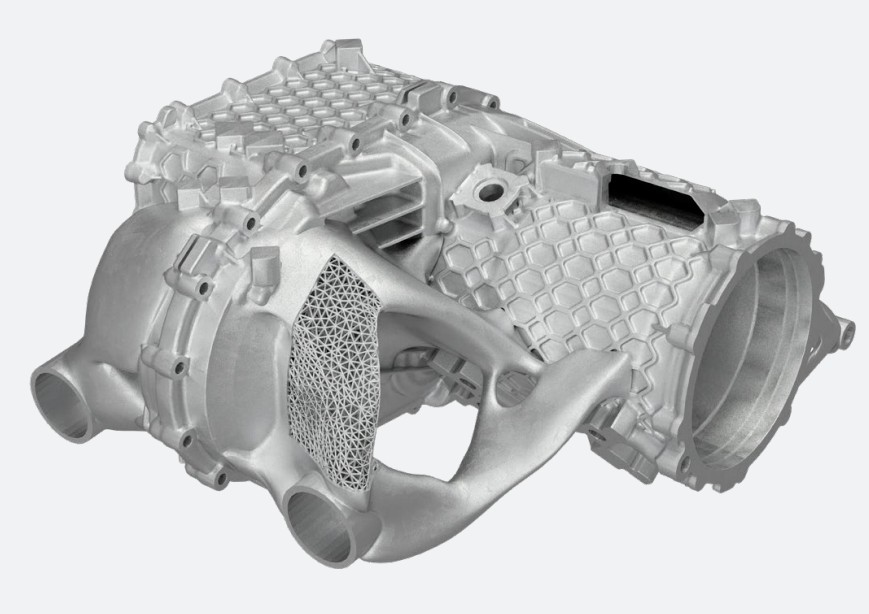

3)电气化动力系统部件

最近,保时捷和SLM Solutions推出了一个项目,旨在制造一个使用3D打印的电子驱动器的完整外壳。使用增材激光融合工艺生产的发动机-变速箱单元上的3D打印电子驱动器外壳通过了所有的质量和应力测试。在未来,这可能成为一种可行的生产方法。

图12 3D打印的电子驱动器外壳

如今,电动汽车使用的电池基本上是一排排的数百块小型电池固定在一起,以增加容量。

04总结与展望

总体来看,航空航天技术的民用转化不仅仅提高了这些领域的科技水平,还降低了民用企业的成本,也为国家增加了大量的就业机会,还极大推动了社会经济的发展和社会生活的进步。

从航空航天起始,逐渐应用到汽车领域的例子还有很多,其搭载的功能与航空航天技术的结合,可能要比其他领域更紧密一些。尤其在智能汽车时代,智能网联、智能驾驶、材料轻量化等层面都可以为汽车带来全新的体验,诸如线控技术、ACC自适应巡航与碳纤维材料,都是航空航天领域经过成熟应用带来的便利。在很多人看来是“黑科技”的东西,最终也会走入大众,为人们带来普惠。