MetLase与先进制造研究中心(AMRC)合作,将智能定位技术应用于“轻型”机身结构部件

MetLase在其位于罗瑟勒姆的最先进的工厂雇佣了30 名员工,与先进制造研究中心(AMRC)合作完成了一系列研究试验,这些试验将智能定位的使用应用于“轻量级”结构机身组件。

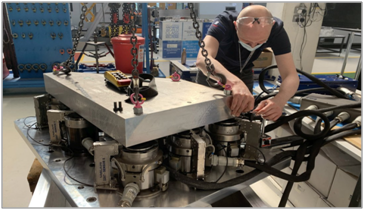

利用其MetElements硬件和软件框架的强大功能,该公司在机床内的现有夹具上实施了一系列专用距离传感器单元。

八个传感器模块使用低成本的“智能手机级”传感器,并且设计成不会干扰刀具路径。用于这些类型的机身部件的7000级铝以其内部残余应力和加工过程中的翘曲习惯而闻名;特别是,如果组件是薄壁的,则会因为这一原因降低最终组件的几何刚度。

研究人员与AMRC建立了牢固的关系,因此利用这种合作伙伴关系与其工程师一起探索如何使用传感器实时调整加工过程,补偿零件切割时的任何翘曲,并提供更好的最终组件的几何精度。

利用MetElements的强大功能,工程人员能够在铣削过程中提供有关组件几何状况的实时反馈,并创建了一个 3D 显示器,以近乎实时(60Hz)的方式显示组件是如何变形的。

由于壁厚的减少,试验结果使最终零件重量减少了 12%。

AMRC航空结构和起落架团队的技术研究员补充道:“该项目成功地展示了在现有工业流程中添加传感设备的力量,以及在验证模型数据和最终提高输出组件几何质量时收集实时过程数据的积极影响。

MetLase在整个项目的传感器技术实施中发挥了重要作用,从一开始就与AMRC的技术团队合作,然后以自己的设计、工程和数字制造专业知识为工程师提供支持。

项目已经取得了一些切实的成果,但重要的是,它为我们提供了一个可靠的用例,说明行业如何将低成本智能i4.0 传感技术改造为现有的现成加工设备。

自 2015 年成立以来,MetLase一直在拥抱数字制造,现在拥有来自汽车、航空航天、一级方程式、海事和发电领域的一级、主要和原始设备制造商 (OEM) 的客户群。MetLase产品开发和创新经理Stewart Lowth 总结道:“MetElements为我们提供了一个适应性强的平台,可以让任何互联技术相互通信,无论是传统的工业自动化传感器还是现代小型智能手机式传感器。就像 AMRC 项目一样,这种数字灵活性允许将正确的传感解决方案用于正确的工作;为中小企业和大型组织节省资金。”