机器人系统和技术在制造业务中变得越来越普遍,因为它们增加了能力,变得更容易集成,并且对于工业来说变得更加经济实惠。系统正在执行一系列操作,包括高精度任务。先进的传感,监控和控制技术增强了机器人系统及其所贡献的工作单元,从而提高了工作效率。由于机器人工作单元支持更多功能或流程中的步骤数量存在更大的可变性,因此监控工作单元的制造过程和物理系统的运行状况变得更加重要。

新的和复杂的工作单元为故障和故障提供了更多的机会,特别是以前从未见过的故障和故障。监控机器人工作单元的故障和故障也变得更加重要,因为机器人被用于更接近人类制造合作伙伴的更加协作的环境中;机器人退化或故障存在安全问题。

保持机器人工作单元的健康状态对于最大化资产可用性和维持最低生产率和流程/部件质量至关重要。许多制造商追踪的关键指标之一是整体设备效率(OEE)。 OEE可以在设施内的多个级别(例如,在工厂级别、装配线和设备级别)进行跟踪,并且通常是生产率,资产可用性和质量的倍增产品。当第一次启动流程时,通常会捕获性能和运行状况的基准。在改变OEE的一个或多个元素的情况下,可以接受或认为该级别的性能不足。

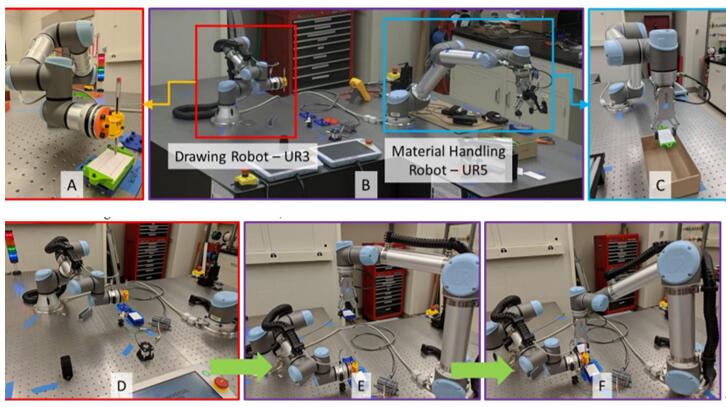

机器人工作单元的OEE很大程度上受到机器人定位的可靠性(包括可重复性)的影响。许多制造机器人工作单元利用一个或多个六自由度(6DOF)工业机器人臂作为末端执行器的定位器(即安装在法兰上的手臂的尽头)实现特定的任务。末端效应器范围从用于材料处理操作的夹具到焊接用于特定活动的枪支或油漆涂抹器。在一些情况下,机器人充当操作的宏操纵器,其中末端执行器用作微操纵器(例如,具有用于手动操纵的机器人抓手的机器人臂)。其他实例的特征在于机器人作为唯一定位器(例如,具有附接焊枪的机器人将焊机移动到特定位置或沿轨迹)。为了保持其OEE目标的这些操作,机器人必须足够可靠和可重复。

美国商务部国家标准与技术研究院(NIST)的人员正在开发必要的测量科学,以验证和验证监测,诊断和预测能力,以提高制造操作的可靠性并最大限度地减少停机时间(计划内和计划外)。许多案例研究和相关制造用例的开发一直是这项工作的推动力。这些努力使该项目的一部分专注于6DOF工业机器人手臂的制造业务。

本文的目的是介绍推动这项工作的最新研究计划,重点介绍迄今为止所做的工作,包括最近的成就,并列出紧接的后续步骤。这项工作的一个重要目标是为工业提供低成本,微创测试方法,该方法可应用于制造机器人工作单元中,以确定影响运动链的组件的健康状况,进而影响其准确性。整个过程和最终产品。运动链是多个刚体的物理组件,它们彼此连接并受特定自由度的约束。已知的运动链可以在数学上表示,其中方程可以将一个元素的位置与另一个元素(在链中)的位置相关联。运动链中的刚体或关节中的误差可以通过链的其余部分传播,从而产生位置误差。

除了在技术文章中传播这项研究之外,预计这项工作将为行业驱动的标准提供一些技术基础。尽管该具体研究工作集中在6DOF工业机器人手臂上,但所得到的方法可适用于容纳具有更大或更小自由度的工业机器人臂。