这篇文章作者将会分享在机器人学科研究中,机器人本体在加工制造上的一些基本特征。同时会聊到作者在欧洲的科研工作里,个人所经历的大量(技术层面以外)政策性与事务性的烦扰。最后阅读完这篇文章,你会明白作者为什么说“中国拥有几乎最好的制造科研类机器人的条件”。(这里需要说明,作者仅仅是针对“制造机器人“这一点,不需要发散理解成”中国拥有几乎最好的设计科研类机器人的条件“)

科研机器人零件加工的特点

首先简要地谈一谈,在机器人研究中,机器人本体零件加工上的一些特点:

多为种类繁多而数量小的非标件

因为是科研性质,大多数的机器人本体都属于是样机(初始阶段的加工数目一般都是1台)。而后续效果做的好的且迎合市场需求,进而落地产业化大规模生产的案例毕竟都是极少数(诸如Sami Haddadin与他的Franka Emika Panda机械臂),我们不做讨论。

同时需要机加工的机器人本体一般都是需要高装配精度和强度、结构复杂的关节式机器人,而尺寸较小且结构简单的一些仿生式机器人(如UC Berkeley的弹跳机器人Salto),则一般会使用3D打印件,无需外送机加工。

以上两点,即带来了种类繁多而数量小的非标零件的特性。这里可以举一个例子,作者最近完成了一款灵巧手(如封面图)的设计、加工与装配工作,经统计,每只机械手中需要机加工的铝合金种类有54个,但零件总数量只有184个。

灵巧手装配过程中种类繁多而数量小的零件

加工精度、材料工艺要求"高而又不高"

这个特点其实很有意思,所谓的”高而又不高“其实就是说取决于对比的参考对象——即对比于一般的家电器械类,机器人零件是属于需要高精度加工的,但自然是达不到精密机床和航空发动机的精度要求。一般而言的经验之谈,对于腿足式机器人的尺寸维度,我们会说加工精度需要控制在 (2司)的即可。

直白来说,当前的科研类机器人(工业级机器人除外)鲜有在高速、高压、高负载的极端环境中应用的能力,同时对定位控制的精度要求也不高,长时间使用的可靠性也几乎不在设计的考虑之列,所以对材料工艺的要求也并不高,一般都是市面上常规的材料和主流生产工艺。

这边我可以分享一下,从我的项目经历中机器人零件常见的加工类型:

硬质铝(ERGAL 7075, Aluminum 6082等)+CNC+表面阳极氧化:一般做机器人主体结构承力件,较高的强度下重量轻;

不锈钢(AISI316, 17-4PH, 13-8PH等)+CNC:一般做机器人核心承力件同时做力矩测量用,如关节力矩传感器的主体结构件;

钛金属(Ti-SB20, Ti-6246 AMS 2631 A1等)+CNC:一般做机器人核心承力、抗冲击件,如腿足式机器人的脚掌;

黄铜(OT 58等)+CNC:一般比较少见,多做关节驱动器中电机处的Housing,提高电机散热性能;

塑料(PVC, ABS等)+手模注塑+表面喷漆:一般做机器人的非承力外壳;

橡胶(UPX8400等)+手模注塑:一般做机器人的柔性件,吸收、缓冲碰撞用,相应的硬度(Shore A)可以定制;

要求工期短、价格低

这两点都是相应的科研性质决定的。做科研账面上的核心要义是文章,科研文章的时效性要求作为文章支撑本体的机器人硬件需要有越短越好的加工工期,同时对于能省一分是一分的科研funding来说,自然无疑是希望在保证加工质量的情况下,越便宜越好。

中国机械加工业的竞争力

而对于以上三个科研类机器人零部件加工的基本特征,中国目前的机械加工业是很完美契合的——尤其是珠三角地区。从这3年半在欧洲做机器人机械零件加工的经历来看,中国珠三角地区的竞争力是碾压于德国和意大利的存在的(其实也可以推广至欧美区域),世界制造之都的名号不是白叫的。

零件多为种类繁多而数量小的非标件中小型CNC模具加工厂

在上一个章节中提到过,在机器人研究中,机器人本体的零件均是种类繁多而数量较小的非标件,能够胜任此类种类繁多加工任务的当属中小型CNC模具加工厂——而这类企业在珠三角地区可谓是星罗棋布。

在欧洲,以德意法为例,几乎很难找到这类“即乐于接收小批量件”且“加工能力强(种类丰富)”的供应商。欧洲的产业与人口结构已经将其制造业供应商分化成以下两个极端:1. 加工能力强(种类多)但只接受大批量件与固定合作客户的“巨无霸”大厂,诸如都灵的菲亚特制造中心;2. 加工能力弱(种类单一)但能把某一类零件做到极致的小厂,诸如德法分工细化(只做精某一类零件)的汽车产业供应链——前者就如郊区的巨型购物中心,而后者就如村前店后的小卖部,唯独就缺少了中间的过度档。

零件加工精度要求"高而又不高" 符合国内CNC模具厂的技术能力

在上一个章节中,也叙述到了当前科研类机器人在加工精度,尤其是材料工艺这点要求并不高的特征,无疑完美契合于国内中小型CNC模具厂的技术能力。举个很直观的例子,幸好当今科研机器人的加工要求并不都是波士顿动力Atlas2级别的高强度钛金属液压管道3D打印,使得中国能用已有的“金刚钻”揽下这手“瓷器活”。同时,人力成本更为低廉的东南亚不具备相应的技术实力,而拉美则根本没有这类产业。

这边可以贴一张国内某模具厂为作者所在的实验室加工的零件,基本就是 (2司)的精度,一些基本的轴承和轴孔配合的公差,不过可以体会下表面处理的质量:

国内某模具供应商CNC铝合金件

要求零件工期短、价格低 中国式效率和人力成本

作者在国内和国外都做过相应的机器人零部件报价加工,对于国内工期短和价格低这两点的体会是非常深刻的,举如下的例子来大致定量阐述相应的工期和价格:

有这样3个人,小张(来自中国的企业或者高校)、小李(来自欧洲的企业或者高校)、小王(也是来自欧洲的企业或者高校)拿着同样一批加工件去做报价,一般会出现如下情况:

小张选择中国供应商,一个星期内会得到一份报价,假设数值为 ,同时再过一个星期,将会收到零部件,质量打分80/100;

小李也选择中国供应商,一个星期内会得到一份报价,但数值为 左右,同时再过一个月,将会收到漂洋过海的零部件,质量打分95/100;

小王选择意大利或者德国的供应商,一个月内会得到一份报价,但数值会达到惊人的 左右,同时再过二个月,才能收到相应的零部件,质量打分95/100;

从同处欧洲的小李和小王的对比来看,在加工质量相近的前提下,中国供应商的价格仅为欧洲供应商的1/4,且中国供应商即使在物流、海关的debuff下,工期仍能缩短一倍还多——又快、又好、又便宜。

比较有意思的是同样选择中国供应商的小张和小李,充分验证了一个道理“一等价钱一等货”,所以在国内做机器人本体的小伙伴,其实无需抱怨国内供应商的加工质量,他们有做好的能力,只是钱没到位。

关于这两点背后的原因,主要原因还是人的因素。

在上一个章节中提到过,在机器人研究中,机器人本体的零件均是种类繁多而数量较小的非标件——这样的特性要求CNC模具厂及其上游供应商的产品经理(负责每个零件的报价沟通、检测装备和后期物流)与操作技工(具体落实每个件的技术性加工)大量的时间与精力投入,同时需要保持高度的责任心和细心,人力成本在科研机器人的零部件加工中所占的比重是极大的。而只要涉及到人力成本,得益于当今中国社会整体的高效率、勤劳致富的社会风气以及大量优质劳动力资源,欧洲的相关产业(包括北美、日本)是要被完全吊打的。

谈完以上三点,从我在机器人科研行业中跌摸滚打的经验来看,中国的制造业似乎没有大家想象的那么那么不景气。就以我在的研究所为例,每年几乎都有700-800万左右的加工件被中国承担,如果放大至整个欧美世界,从科研圈子放大到欧美的中小企业工业圈,整体金额是相当可观的,中国的经济繁荣不是没有制造业功劳的。

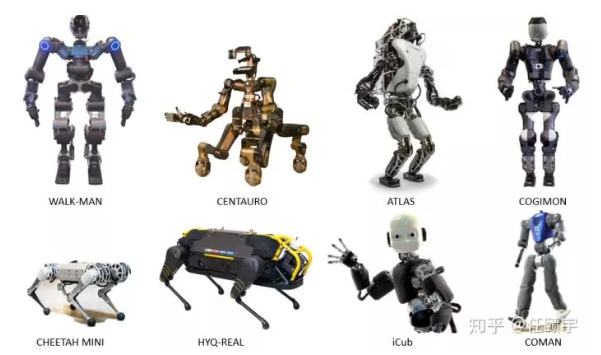

下图是作者能够确认的,相关主体零件在中国制造的科研用机器人:

相关零件在中国制造的科研机器人

PS: 据可靠消息来源,波士顿动力Atlas 2的非核心零部件,诸如乳白色的外壳件是在中国加工完成。

我在欧洲所面临的问题

最后一个章节主要阐述一下,我个人在欧洲研究所完成机器人的设计工作之后,在面临实际零件制造的时候需要面对的问题:

德意中企业参与的招标系统,报价响应慢

我们研究所从2018年初开始,搭建了一个由德国、意大利和中国供应商组成的招标系统。在2018年前,属于PI主导制,即PI决定和哪家供应商合作,结果大家也是猜到了,几乎95%的单子都被中国垄断。在此情形下,欧盟ERC(European Research Commission)要求各研究所制定相应的招标系统,试图做出些许平衡,尽可能地将来自欧洲老百姓税收的科研经费回馈给欧洲制造业。但事实是,即使相应的招标系统工作后,本研究所18年至今仍有将近85%以上的单子流向中国——“温和”的地方保护主义政策是扳不过市场经济的。

以上是背景,在这样的招标系统下,每当我们提交一份加工申请,就需要等待系统中所有的供应商做出响应报价,但Bug就Bug在,我们永远需要等待最慢的那个供应商:意大利和德国八二开稳坐最后。中国供应商一般能做到严格的1周内报价,意大利和德国一般都是在1个月左右——1个月,就是我们等待报价需要的平均时间。

设计人员不直接接触供应商,有相应的采购秘书,流程繁琐

很多人可能会觉得这是好事,觉得有相应的采购秘书帮忙会减轻自己的工作并提高效率,但对于在意大利的我来说,绝对是一件坏事。秘书们对待这个事情的态度——这是我的日常工作,我就按部就班地完成,这和作为researchers去积极push科研进展的态度是完全不一样的:前者是机械的日常工作,后者是有出成果的动机在里面,效率完全不是一个维度的。实际上,研究所有相应此制度更多的是为了抑制贪腐,而并非出于提高效率的初衷。

而在选择”又快又好又便宜“的中国供应商之后,我们将会面临如下的问题:

中国和意大利海关大量的进出口报关事宜

这个主要是看海关人员的心情,八成情况一般都会进出口报关无虞。但一旦任何一方海关出了问题,零件至少要被扣押4-5天,至于原因,会是中国供应商或者本人研究所相关材料准备不全,也会是货物说明不够精细。中国海关要求每个机器人零件都要详细注明具体用处,把控严格,对我们来说又是额外的工作量。

谜之保密措施,拆分机器人整机零件

这里我之所以称其“谜之”,主要还是打心底里觉得没有必要——毕竟做的东西没有到人家波士顿动力的级别,但也是能理解国外研究所的担心,中国深圳的仿造能力和速度都太惊人了。

在这个保密措施下,举个例子,我们不得不需要把组成一个关节驱动器的总零件拆分成若干小分,然后这若个小分尽量分散到不同的供应商手中去——带来大量额外的文书及手续工作量。最让人头疼的是,我们在拆分总零件时,同时需考虑各零件的装配关系,需要尽可能地将需要做装配检测的零件归类在一起,使得供应商能够在出厂前预先检测公差装配关系。

较低的设计容错率,需向供应商提供详细的装配检测说明

因为时空的关系,我们不像很多国内的小伙伴,尤其是在深圳,能够直接去到供应商那里检测装配,因为一旦出了问题,立即要求供应商直接处理,这是效率最高的。

这就要求我们在出图纸时,要万分细致,设计的容错率很低。同时,我们需要在纸面上去制作详细的装配检测说明。在这点上,作为中国人算是很方便——我有时候会偷懒直接用wechat视频和国内供应商沟通,而国外的设计人员只有老老实实完成这份详细的书面工作,并通过email联系。

总的来说,从完成所有设计工作后:包括相应的零件.step+零件.drawing(带公差)+材料清单(BOM),我们一般至少需要3个月的时间才能收到加工件,外加一系列繁琐的非技术性事务工作缠身,如果遇到设计不当,需要返工则耗时更久。

讲了这么多,其实总结下来就两点:1. 中国几乎拥有着世界上最方便、快捷、完整的制造产业链,有着廉价且负责的技术师傅,这是在机器人研究中极大的优势(制造本体),放在欧美日都是羡慕不来的;2. 特别希望看到此处的你,万分珍惜这个时代下在中国设计与制造机器人的机会,当然不仅仅是针对在科研圈内设计与研究机器人本体的,还有更多的机器人公司的从业人员,在高压大环境下垂头丧气的时候,也可以想想大洋彼岸有更多麻烦事的作者,共勉!