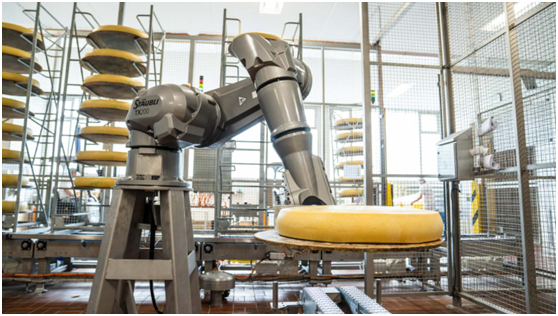

奶酪的质量最终取决于适当的储存和老化。这就是为什么位于德国阿尔高阿尔卑斯山的Leupolz Emmental奶酪厂选择了一种创新的全自动存储和维护系统,其中每个重约80公斤的圆形奶酪面包由一台大型史陶比尔六轴机器处理。

Leupolz农场奶酪厂位于旺根附近,成立于1960年,拥有25名员工,从大约170家供应商处获得牛奶。它每年处理约4500万升,相当于每天约125000升。乳制品的特色是重约80公斤的奶酪轮,其中每年约有6000个离开农场,其中约10%有资格获得Demeter有机标签。

正确维护和保养这些巨大的奶酪是一项费力的工作。Leupolz的执行助理Achim Baumgärtner解释说:“每个奶酪轮必须每周保养大约3次,以确保最佳质量。平均成熟期为四个月,奶酪必须清洗、刷洗和腌制40到50次,这在劳动力和支出方面可能会很昂贵。”

Leupolz的管理团队一直在寻找一种既高效又经济的解决方案,以便他们能够以具有竞争力的价格提供这种天然产品,尽管在其存储和保养方面付出了巨大的努力。全自动系统的愿景开始形成。

卫生型机器人优先于有问题的线性轴

为了实现这一愿景,他们引进了位于巴伐利亚州代宁根镇的植物制造商Lemmermeyer。该公司在不锈钢工厂建设领域拥有丰富的经验,并在食品领域建立了特别良好的声誉。

不锈钢奶酪维护系统于2019年投入使用,是Lemmermeyer设计专长的一个典型例子。注意遵守严格的卫生标准、避免死角以及正确选择处理奶酪轮的机器人,即大型六轴史陶比尔TX200LHE。

Lemmermeyer项目管理主管Manfred Görthofer说:“如果我们在工厂内的处理过程中使用经典的线性轴,我们就会遇到一个主要的卫生障碍。”“无法避免通过轴接头产生冷凝物和润滑剂污染,这在处理未包装食品时当然是个问题。这就是为什么我们越来越倾向于使用封装的史陶比尔机器人,这些机器人具有卓越的卫生设计,适用于此类流程。”

每小时80个奶酪轮

Leupolz设置清楚地表明,机器人辅助奶酪维护系统不仅符合严格的卫生标准,而且在性能方面也令人印象深刻,大约80个奶酪轮在一小时内通过系统。TX200L HE的任务是装载和卸载具有四个或八个用于存放奶酪轮的货架。叉车从熟化室收集货架,将它们运送到加工区域,然后返回。

六轴机器人配备了一个类似于叉车叉的特殊夹具。机器人使用它来拾起放置奶酪的木板并将其放在系统的传送带上。下一步是将板与奶酪轮分开。然后清洁木板,同时对奶酪进行清洗、刷洗、喷盐并用吹风机吹干。最后一步是将奶酪轮放回其板上并将其移动到传送带上定义的转移位置。在这里,TX200L HE将其捡起并将板与奶酪轮一起放回机架的正确隔间中。

为确保六轴机床可以无障碍地接近所有工位,它安装在底座上。TX200L的工作范围不到2.6米,需要搬运的总重量为100公斤(80公斤奶酪轮、5公斤木板和15公斤夹具)。

从第一天开始无故障运行

即使机器人在提升和承载最大有效载荷时,它仍然可以轻松应对连续运行。正如Achim Baumgärtner所说,“我们的TX200L HE自调试以来一直在绝对无故障运行。这同样适用于整个系统。我们在这里没有遇到任何故障,甚至我们的日常清洁程序也无法伤害系统或机器人。”

史陶比尔的HE机器人经过精心设计,可以承受2pH-12pH范围内的水性介质的最严苛清洁程序。这些机器人甚至可以毫无问题地承受高压水射流的喷洒。这意味着它们可以在没有额外保护涂层的情况下运行,并且可以快速彻底地清洁。此外,HE机器人与标准机器人一样强大,这使其成为全球市场上最快的机器人,即使在使用食品级油时也是如此。

更高的质量——更快乐的员工

机器人的使用也带来了可观的节省。“过去,我们需要三个人来处理奶酪。今天,它由‘一半’员工完成,”Achim Baumgärtner说。“当然,这节省了劳动力成本,更重要的是,我们可以减轻员工周末工作的负担,将他们部署到更紧急的地方,不必经常要求他们加班。由于自动化程度的提高,车间气氛和工作量得到了显着改善。”

另一个重要方面涉及奶酪轮本身的保养和维护。机器人系统的巨大容量可以显着缩短洗涤间隔,从而提高整体质量。Achim Baumgärtner:“多亏了机器人,我们现在每周最多可以维护3次奶酪轮。过去,我们只能勉强维护一两次。更集中的护理对奶酪的质量产生积极影响,我们的产品产量更高。这也有利于最终消费者。我们的Allgäuer Emmentaler从未如此美味!”