软体机器人技术长期停留在华而不实的阶段——充斥着精美的演示视频和学术论文,却鲜有实际应用价值。这项技术就像工程界的“世界语”:理念美好却缺乏实际应用场景。但随着洛桑联邦理工学院(EPFL)在仿大象腿可编程晶格结构方面的突破,加之最新科研成果,软体机器人技术终于迎来转机。

这项技术有望彻底改变特定产品的制造方式。通过开发柔性阀门、气动装置和电机,软体机器人能以更简单的结构、更少的材料,成为传统电子芯片和刚性机械的低能耗替代方案。试想:一个由热塑性聚氨酯(TPU)制成的简易装置,能随室温变化产生运动,通过静电吸附灰尘——仅用单一材料就能实现Roomba扫地机器人上百个零部件的复杂功能。

然而该领域长期面临三大困境:研究规模有限,难以建立可共享的功能部件库;应用场景不足,难以吸引资金投入;现有成果缺乏足够吸引力来扩大研究队伍。目前仅有Festo等少数企业在推动该技术发展。

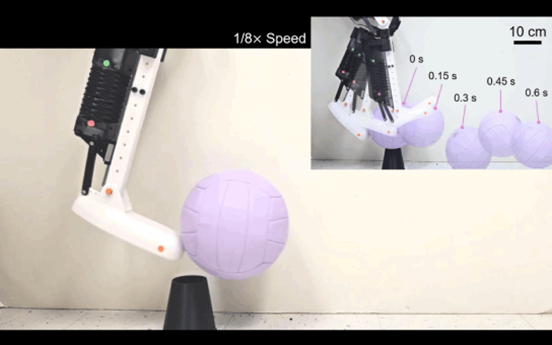

转机出现在西北大学材料科学与工程系团队发表于《先进材料》的研究成果。他们通过3D打印弹性体材料,模拟人体肌腱与骨骼结构,实现了接近人体尺寸的力量输出。虽然“人造肌肉”并非新概念,但该团队通过复现膝关节和踝关节功能,在可控动力输出方面取得突破。

助理教授Ryan Truby指出:“传统刚性机器人难以适应复杂多变的现实环境。我们的目标是构建具有骨骼-肌腱仿生结构的柔性机器人,使其能像生物体一样高效利用软材料力学特性。”研究员Taekyoung Kim补充道:“要实现机器人在非结构化环境中的自然运动,必须解决软硬材料界面、力量传导等关键问题。”

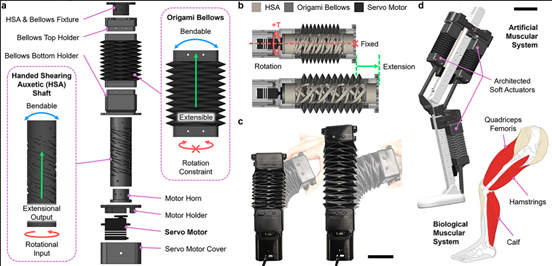

该团队开发的执行器采用波纹管结构设计,内部中轴采用手性剪切拉胀材料——这种特殊结构在拉伸时会增厚,使用SUNLU公司的TPU材料在Bambu X1 Carbon打印机上完成制造。波纹管采用吉村折纸结构,通过等腰三角形褶皱实现可重复伸缩。执行器还集成PLA打印件、伺服电机和载荷传感器等组件,配备8200mAh锂聚合物电池供电。

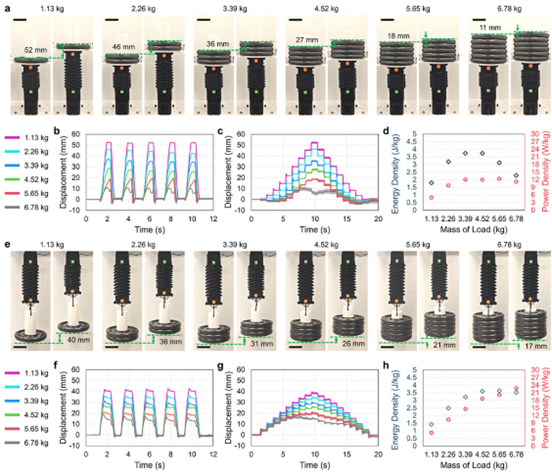

创新性地,团队开发了基于日本切纸艺术的3D打印拉伸传感器。这种kirigami传感器通过特定切割图案实现可预测形变,采用SUNLU的TPU 95A和YOUSU导电TPU分层打印制成。测试数据显示,该执行器在一小时内完成3600次弯曲循环,承载能力达自重17倍,功率密度比同类产品高出四个数量级。

虽然这种融合传统机电元件的方案可能引发纯粹主义者的质疑,但其展现的工程价值不容忽视。过去一年堪称软体机器人技术的突破年,随着各项创新技术的有机整合,我们或将见证真正实用的软体机器人产品问世。