Roboteco SpA最近为其客户Steel-Tech开发了一个机器人焊接单元,旨在改善生产并将一台新机器与生产过程的各个阶段完全互连,并将其插入生产过程。通过安装新的机器人单元,Steel-Tech的目标是统一其流程,将机器互连以提高速度,并以系统可靠的方式跟踪和质量控制生产流程。通过其生产管理软件,Steel-Tech能够监视和管理工厂中的所有主机。转移生产订单,控制生产流程和周期时间,最后观察结果。

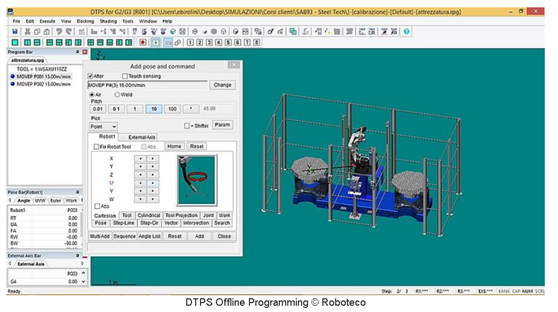

松下台式编程和仿真DTPS允许在虚拟3D空间中进行离线机器人焊接程序开发,然后直接上载机器并与生产管理程序接口。系统互连允许进行参数和数量控制,从而实现周期控制和优化。生产管理软件会自动下载分析结果,并将焊接机器人的数据保存在自己的档案中。主要好处之一是从脱机编程开始,通过生产过程和参数的控制,到故障情况下的远程监视服务,将生产过程完全互连。

弧焊机器人解决方案

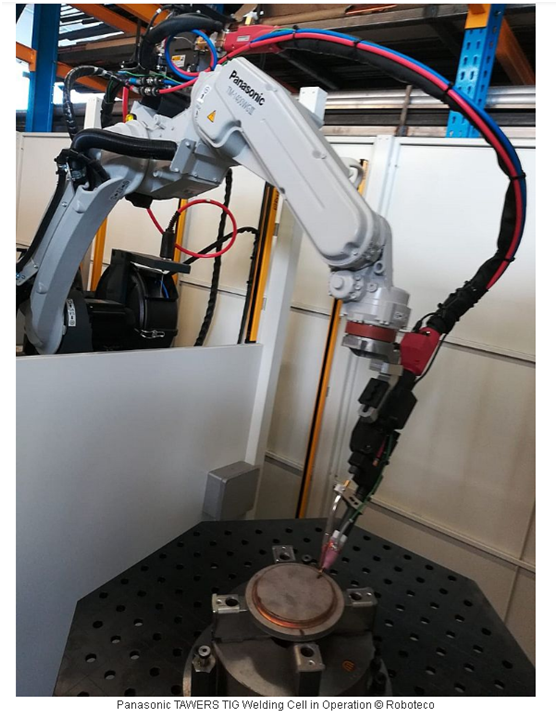

经过初步研究阶段,由Roboteco-Italargon与客户共同开发的单元由一个带有填充金属的松下TAWERS TIG弧焊机器人TM-1400和两个带有倾斜式定位器的工作站组成。TAWERS(弧焊机器人解决方案)机器人是一种独特的体系结构,其中单个CPU控制和监视机器人的运动,并与填充金属进给和焊接参数控制(一家制造商的“多合一”焊接解决方案)同步。人机界面示教器集成到焊接系统中,以方便程序创建。

单一来源的软件和用户友好的HMI允许操作员使用示教器提供的多种功能并使用特定的子程序来创建和优化焊接程序。例如,焊接导航器子程序通过使用广泛研究得出的数据来选择工件变量(材料,厚度等)来计算焊接参数,从而为操作员提供帮助。松下TAWERS TIG焊炬的特殊设计简化了焊接过程。焊丝以正好30°的角度向焊池倾斜,并通过靠近电弧的方式进行预热。通过这种特殊的割炬配置,机器人编程人员可以专注于TCP(钨电极),而不必担心电线的位置,获得高度的灵活性和更好的割炬定位。松下的割炬设计可以轻松支持所有机器人功能,包括AVC(电弧电压控制),这是一种自适应软件,可以使伸出(电极和工件之间的距离)保持恒定。

数据管理与工业4.0

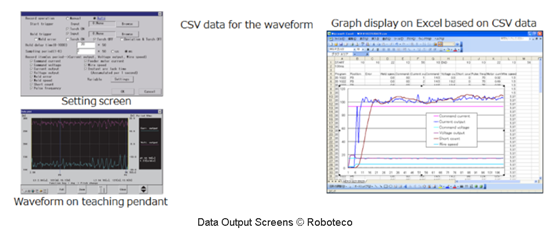

Roboteco-Italargon和Steel-Tech已同意大量使用电弧焊数据管理软件。通过自适应控制,机器人的CPU提供并控制所有过程参数(电流,电压,焊接速度,焊丝速度,送丝机伺服电机的电耗等),并且电弧焊数据管理软件允许用户设置警报范围,从而通过外部PC远程查看它们,并将它们记录在焊接部分归档的日志中。

该机器人系统还配备了Roboteco工业4.0套件,该套件可与Steel-Tech通用管理软件进行互连。Roboteco工业4.0套件是一项研究的结果,其目的是使机器人单元与外部环境的互连变得容易和灵活,并实现数据和信息交换。例如,转移生产订单,与已生产的零件相比要生产的零件数量,与设定参数相比的实际焊接参数,周期时间,机器人警报和状态以及许多其他可用信息。所有信息都从带有专用HMI的外部PLC中的机器人推断出来,并具有一个简单的库,可以与所有主要软件语言(HTML,VB,C#,Java等)连接。该套件还可以通过实现网页来实现从移动设备的远程访问,可以通过公司网络外部的移动设备(平板电脑,智能手机等)或连接到同一条线路的PC进行访问。同一套件可以启用通过FTP服务器的连接。工业4.0套件还允许对机器进行远程控制。Roboteco-Italargon的技术人员可以从服务办公室访问机器人状态和警报。这样,技术人员可以分析可能的故障并与客户合作以远程解决它们。

台式编程和仿真系统(DTPS)

为了提高编程效率,Steel-Tech利用了离线编程软件松下DTPS。

DTPS是专门为松下机器人开发的仿真软件。使用此软件,用户可以创建和编辑机器人程序,并离线验证机器人运动。DTPS可使机器人程序从办公PC平稳传输到机器人控制器。DTPS使得可以在PC上模拟运行机器人程序,并离线优化具有相应焊接参数的机器人运动。通过导入待焊接零件的3D CAD文件,该公司可以利用DTPS来验证机器人在待焊接零件的每个位置的可访问性,评估周期时间,避免碰撞,对机器人运动和所有过程进行编程通过PC和其他各种功能进行参数编辑和修改,使其成为优化焊接工艺必不可少的工具。好处是减少焊接单元机器的停机时间,通过使用DTPS软件中的特殊宏来节省焊接线编程时间,并通过过程仿真来分析产品成本。

如今,Steel-Tech正在利用这种新型焊接机器人为一位杰出的客户焊接不锈钢零件。焊接程序完全在DTPS的3D环境中设计,并随生产订单一起转移到机器人。在通用的生产管理软件下将复杂的TAWERS焊接系统与Roboteco Industry 4.0套件和DTPS集成在一起,可以实现完整的过程互连和智能数据反馈。实时了解生产过程的性能可以及早发现错误或异常机器性能,这有助于避免重大故障,从而减少停机时间。将DTPS与焊接数据反馈相结合可以优化循环时间,从而实现最大的输出速率。借助Industry 4.0套件,该机器人与Steel-Tech生产管理软件互连,该软件还可以监督其他机器和生产阶段,并根据IoT交换数据。