0序言

针对乙字钢中梁埋弧焊对接接头的质量要求严格,组对间隙大,组焊时易出现未焊透、焊接缺陷较多这一实际问题,焊接时需采用堆焊的方式,焊接尺寸偏下限,不但会造成焊接材料、人力的浪费,而且焊接质量难以保证。经调研,为更好地解决此类问题,引进冷丝埋弧焊机,以获得优质高效的焊缝为目的,采取一定的工艺方法和技术措施,保证在接头质量的前提下取得最大的经济效益为原则。本试验对该设备进行焊接工艺评定,以确定是单丝焊还是多丝焊,根据工件厚度和埋弧焊工艺特点等因素进行坡口设计与准备,并根据获得良好的焊缝外形和内在质量的要求,确定了最佳的工艺参数,确保了焊接质量。

1.试验内容

NO.1.1

试验材料

试验选用母材为 Q450NQRI 钢,尺寸为350mmx150mmx12 mm,其化学成分见表1。

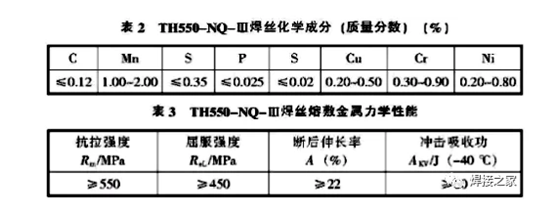

选用TH550-NQ-Ⅲ焊丝,其规格为4mm,焊剂:SJ101。

对TH550-NQ-Ⅲ焊丝进行复验,其化学成分见表2,力学性能见表3。

NO.1.2

试验设备

本试验采用某公司生产的复合冷丝埋弧焊机。

NO.1.3

试验方法

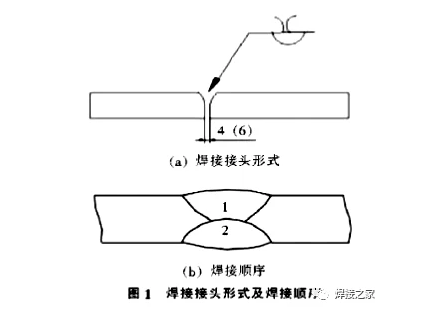

1.3.1接头形式及焊接顺序

对组对间隙分别为4,6 mm的试板采用填双丝的方式进行焊接试验,其接头形式及焊接顺序如图1所示。

埋弧焊接头主要根据焊件厚度、材质和埋弧焊工艺特点考虑进行设计,对于碳钢和低合金钢埋弧焊接头的坡口是根据标准GBT 985.2—2008《埋弧焊推荐坡口》选用。据埋弧焊熔深深的特点,采用留一定的间隙且背面采用某种形式的衬垫,单面单道焊厚度可达到12 mm,随着间隙加大,针对乙字钢中梁埋弧煤对接接头间隙4-6 mm的加大,一次可焊厚度也随之增加。

1.3.2焊接工艺参数

试验所采用的双丝焊焊接工艺参数见表4。

2.试验结果及分析

NO.2.1

试验结果

从图2宏观特征中可以看出,焊缝成形良好,焊缝表面规则平整,表面无裂纹、气孔,并对每个试板机械加工7个试样,其中6个为冲击试样(3个焊缝、3个热影响区),1个为拉伸试棒。

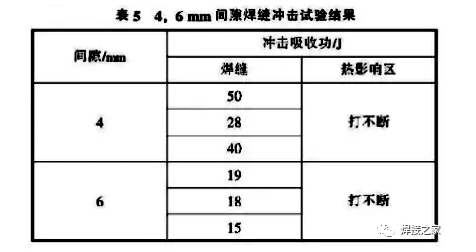

冲击试验结果见表5

《铁道货车用高强钢耐大气腐蚀热轧310乙字钢技术条件》中的规定见表6。

NO.2.2

结果分析

由表6可以看出,高强钢耐大气腐蚀热轧310乙字钢-40℃冲击吸收功≥24J,结合表5,可以判断对接间隙4 mm的焊缝冲击值达到要求,而6mm间隙的焊缝冲击值≤27J,未达到要求,说明埋弧焊机不适用6mm间隙。但是从热影响区看出,4,6mm间隙的试样均出现打不断这种情况,说明热输入偏大,焊接热影响区的晶粒粗大,组织硬化,影响金属塑性,导致其塑性降低,从而易形成裂纹并易于扩展。

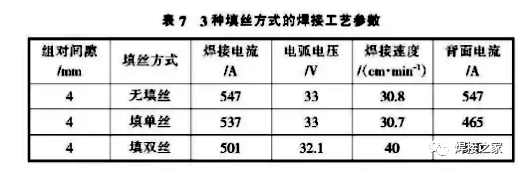

针对4mm间风出现热影响区打不断,热影响区硬度偏高这种情况,通过改变填丝方式以及改变焊接工艺参数,以降低热影响区硬度。为此笔者进行了3组试验,具体参数见表7

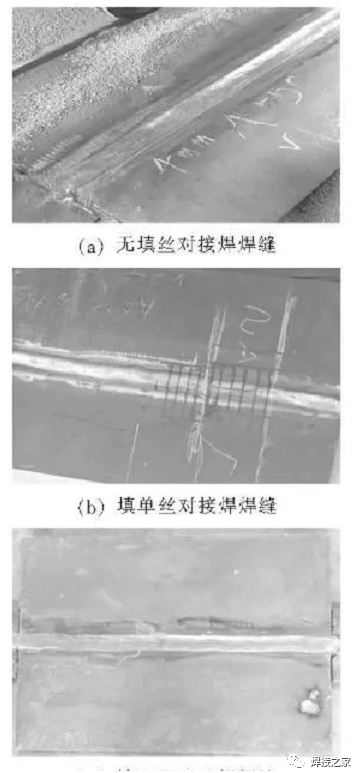

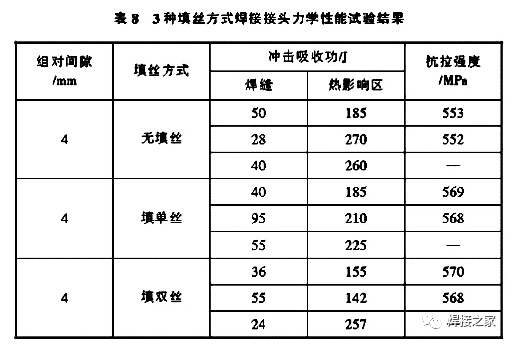

采用表7参数所焊焊缝的宏观特征如图3所示,从图3中可以看出焊缝成形良好,表面无裂纹、气孔。并对对接间隙4 mm的焊缝进行了力学试能试验,其结果见表8。

由表8中的试验结果可以看出,无填丝、填单丝和填双丝这3种方式,其焊缝、热影响区冲击吸收功符合表3要求,且无填丝、填单丝和填双丝接头的抗拉强度都达到要求。对3种方式的试验结果进行对比分析可知,填单丝方式优于无填丝和填双丝的。

3.结论

(1)复合冷丝埋弧焊机可实现乙字钢组对间隙为4 mm的对接焊接。

(2)采用填单丝的方式优于无填丝和填双丝的方式。

(3)该焊接合适的工艺参数为焊接电流547 A,电弧电压33 V,焊接速度30.8 cm/min,背面焊接电流547 A。