钢桥正交异性板桥面结构病害,在国内外都较为常见,是个世界性难题。此外,该问题在我国又有新的特点。首先,公路交通车流量大、超载现象普遍;其次,病害出现较早,通车10-15年即会发生。桥面板U肋焊缝裂纹起源于焊缝,或沿焊缝发展、或向桥面板/U肋腹板延伸。一般情况下,其数量占钢箱梁8种类型裂纹的20%左右,比例不算太高。对某座桥进行维修时,在桥面上沿U肋进行超声波检测,自然比箱内直观更为全面、准确,细小的隐性裂纹也能清晰地被检测出来。经此检查,U肋焊缝裂纹占比超过了60%,故而它成为了钢桥正交异性桥面板结构的第一大裂纹源。

图1 钢箱梁横断面图

在正交异性板结构中常见的8种类型病害中,涉及横隔板或横梁的相对容易修补,涉及桥面板的病害影响较大且难于修补,所产生的问题也最为突出。病害与设计要求、制造质量、运营管理相关,技术人员需要抓住问题的核心才能系统性地予以解决。

钢桥面板技术改良方案

受U肋尺寸限制,对于桥面板与U肋焊接接头,国内外一直以来都只能采用外侧的贴角焊缝。焊接方法上有埋弧焊、CO2气保焊两种,焊缝熔深规定达到75%-80%。但其内侧根部缺陷与生俱来。

桥面板在车轮荷载作用下,桥面板与U肋则表现为板壳结构(通常称为正交异性桥面板结构的第三体系)承受平面外荷载。板壳结构承受显著的横向外力作用,U肋纵向焊缝不只是纵向缝合焊缝,它所受的横向拉应力正常情况下会超过100MPa,超载严重时或在特殊荷载作用下,将达到屈服极限,工作应力处于较高水平状态。

近年来,钢桥正交异性板结构病害一直是热点问题,有关的研究较多。改进传统单侧角焊缝主要是从降低应力水平与改善单面焊不利的受力状况入手。目前采用以下3种技术改良方案:

1.内焊+外焊的双面焊接。相较单侧焊缝相比,其受力性能好;双面气保焊熔深率虽达到80%,但在工艺上无法清根,焊接缺欠依然存在。

2.U肋镦厚焊接。热轧或冷镦U肋,端部加厚,便于加大U肋与桥面板的焊缝熔深,焊喉尺寸则相应加大。外侧角焊缝,熔深规定达到75%-80%。单侧焊缝焊接缺欠依然存在。

3.超高性能混凝土铺装。在桥面板上焊接剪力栓钉,上铺5cm自密实自流平高性能混凝土,形成钢混组合结构。在受力方面,桥面板的应力水平下降,有利于解决钢桥面板病害问题。该项技术刚投入应用不久,效果有待于时间检验。如果低于预期,因为桥面焊有剪力栓钉及布设的钢筋,维修将异常困难,因此对这项技术的应用还有着不同的观点。

传统单面焊主要存在3个方面的问题:

第一,从受力上分析,U肋焊缝承受显著的横向面外力作用,不仅仅是纵向缝合焊缝,但是一直未明确规定对焊缝的技术要求。

第二,“熔而不透”的单侧角焊缝制造,熔深率达到75%-80%,对于焊缝的质量检验,只能通过外观来查看,实际上仅按焊缝缝合的要求进行质检,并未注重受力的要求。

第三,对于焊缝内部的质量并无明确的设计要求,而且也只能实施外观检查。事实上,在制造质量方面已经处于一种失控的状态。

上述技术改进方案,虽各有千秋,但未能真正解决单面焊的3个主要问题。

U肋全熔透焊接技术

钢桥面病害问题,看起来主要因疲劳问题所致,在工程实践中则差异较大,又不能简单地用疲劳来解释。例如,在同一个工厂制造的钢箱梁均会出现类似的缺陷,加上运营情况也比较相似,活载应力幅基本相当。从疲劳研究的角度而言,同类焊接细节-同样缺陷-同应力幅,疲劳寿命也应相差不多,但实际的病害程度却有很大差异。仅用疲劳难以解释所有病害问题。

承受桥面横向面外荷载的板壳高应力状态的U肋焊缝,对其质量与设计有明确的要求,这条焊缝无疑需要有强度与韧性的要求。一直以来,单纯依靠外观进行质量检查远不能解决实际病害问题。

焊缝韧性不达标的构件投入使用后,遇到超载或在低温状态时,极易产生断裂。断裂的出现就增加了新的缺陷,缺陷大量产生进而加剧了疲劳现象,这就是上述问题的症结所在。如果不重视焊接接头的质量等级,焊接接头及母材的热影响区都可能因焊接变脆,质量等级差的母材则会受到更大的影响,建成的桥梁开始运营即会出现新的断裂裂纹。因此,只有防止断裂才能抗疲劳开裂。

桥面板U肋需要具备防断裂能力,母材与焊缝要有防断性能要求和质量保障,更应该通过检验检测确保合格的质量等级要求,以防止在超载与低温条件下受拉受弯焊接结构的脆性断裂。U肋双面全熔透焊接技术,按防断抗裂的理念研发,满足以下3个核心技术问题的要求:

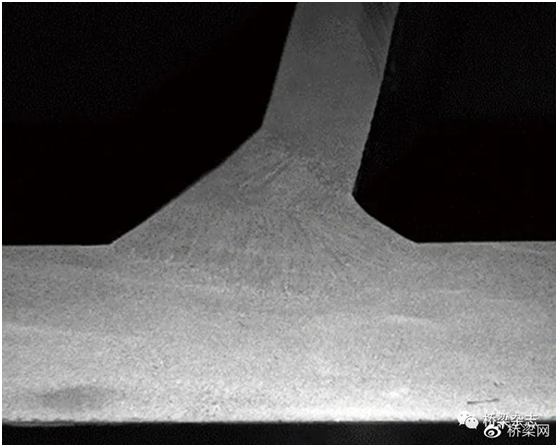

图2 U肋全熔透焊接接头

1.双面埋弧焊,熔深大且熔池底部宽,可实现全熔透焊接并满足横向对接焊缝对强度的受力要求,具有较好的低温冲击韧性,也符合横向受拉焊缝的要求。

2.采用平位内焊+船位外焊的多丝埋弧焊焊接工艺,由专用自动焊接设备生产制造,工艺技术先进,制造质量可控。

3.焊缝质量等级明确,无缺陷,可检测。

双面全熔透焊采用专用焊接设备的自动化生产工艺,内侧焊缝采用平位细丝埋弧焊,外侧焊缝则用船位多丝埋弧焊,能形成强度和韧性好、缺陷少、性能上有保障的全熔透焊接。埋弧焊无飞溅,板单元焊后变形很小、焊缝表面质量好;其生产效率高,成本低,经济效益好。

焊接接头的质量要求

正交异性桥面板对于U肋焊接接头有两个方面的要求。从疲劳问题角度,首先需要控制焊接缺陷,通过焊后质量检验进行控制;其次需要明确焊缝的受拉性能要求,通过焊接工艺评定,然后按照横向受拉焊缝来确定焊接方法、焊接工艺及质量检验。而从断裂问题的角度,就要增加防断裂的技术要求,也就是增加对母材与焊缝韧性的要求。

焊缝接头拉伸性能要求

根据桥面板U肋焊缝受力状态,它是反复拉压疲劳应力控制设计的构件。按照横向受拉焊缝的质量等级,必须满足熔透角焊缝的性能要求,在进行接头拉伸试验时,应明确这些具体要求。

图3 全熔透焊接接头

韧性质量控制

我国铁路钢桥有明确的防断裂选材及设计规定,对受拉构件应进行防断裂评估与设计,应采用如下方法。首先,对于承受拉力的构件,计算服役条件下(工作应力/构件类型)的断裂驱动力;其次,研究拟定钢材及焊接接头的断裂抗力(与使用环境温度/板厚/特征温度相关);最后,按照断裂力学判据构件断裂抗力KC须大于断裂驱动力KI的要求,计算求得服役环境下(设计温度/工作应力)焊缝需要具备的韧性水平。

断裂驱动力以裂纹尖端应力场的应力强度因子KI来表达,与构件类型及应力水平相关。在母材、纵向连接焊缝、横向对接焊缝3种类型构件中,横向对接焊缝构件相对薄弱。计算中,考虑板壳结构的高应力状态,构件工作应力最高值取为屈服极限,断裂驱动力计算结果KI=140.8。

宽板拉伸试验研究了工程尺度试件的断裂性能,能比较真实地反映断裂问题。参考有关研究成果,获取了Q345qD钢焊接接头的断裂抗力。

按照断裂抗力大于断裂驱动力的防断设计准则,根据最大板厚t、设计温度Td、拟选的材料韧性指标VTrE,计算断裂抗力Kc ,与断裂驱动力KI比较后依据断裂判据,就可以确定VTrE,也就是系列温度冲击韧性特征值-韧脆性转变温度,进而得到相应温度的韧性值。

计算结果表明,要求接头达到-20℃时,其冲击韧性值78J(低一级则为-15℃时,其冲击韧性值66J)。

以上即为正交异性桥面板U肋焊接接头应该具有的抗断防裂质量要求。

工程实践与应用

内外侧双面埋弧焊,内焊平位,外焊船位,内焊1.6mm埋弧焊丝,外焊3.2mm埋弧焊丝,由焊接机器人自动焊接,实现全熔透焊接,焊缝内在缺陷少,表面成型较好。利用先进的制造工艺,U肋焊缝全熔透焊接实现了无缺陷的全熔透,为解决桥面板及U肋焊缝病害奠定了基础。

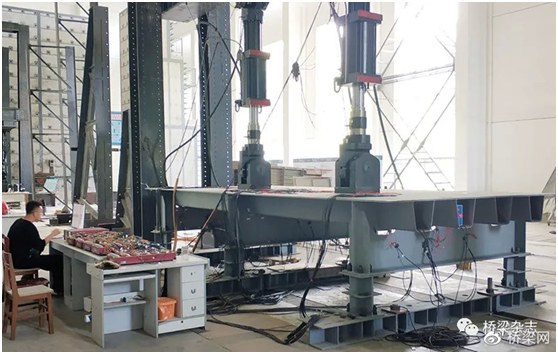

图4 足尺模型试验

按照熔透角接焊缝要求,进行焊缝外观检查、焊缝拉伸试验、低温冲击试验。试验结果表明,焊缝强度满足性能要求,系列温度冲击表明具有较高的韧性水平。作为一种严格的试验项目,U肋单T试件疲劳性能试验,共进行了单面焊/双面焊/全熔透焊接三种接头形式的试验,其中全熔透焊接接头性能最佳,经过500万次仍未开裂。西南交大与铁道科学研究院板块足尺疲劳试验结果表明,与单面焊/双面埋弧/双面气保几种接头形式相比,埋弧全熔透焊疲劳裂纹出现较晚,接头疲劳强度高。

桥面板单元工艺流程已实现完全标准化,U肋内焊与外焊均实现自动化,并实施了严格的工艺规程:

1.明确质量等级要求。

2.明确板单元检验要求,除常规外观检查外,实施严格的首批100%无损检验,其目的就是固定自动化与标准化的制造工艺。

3.标准化与智能化制造工艺确定后,对后续生产批次即可采用抽检。

合理的规程达到既保障生产质量,又不刻意增大检验工作量的效果。对7座桥梁工程进行超声波检验的结果,焊接一次合格率均达到96%以上,返修合格率100%。其焊接质量稳定,施工质量满足相应验收标准。

通过正交异性钢桥面板防断抗裂的U肋全熔透新技术的探讨,可以得出以下结论:

第一,桥面板U肋焊缝不只是纵向缝合焊缝,它还承受显著的横向力的作用。横向受力的U肋焊缝,必须满足承受动载/拉力作用构件所要求的强度,并对其进行疲劳与断裂检算。

第二,解决钢桥面板病害,应将防止钢板断裂作为根本点,母材与焊缝必须具备足够的防断裂韧性。钢桥面板具备足够的韧性,就能防止低温超载条件下的断裂,避免次生裂纹源及其疲劳开裂的加速发展。

第三,制造过程应该确保“全熔透、无缺陷、可检测”。正交异性钢桥面板防断抗裂的U肋全熔透新技术,具有清晰的防断抗裂路线和先进的工艺技术,是实现长寿命正交异性钢桥面板的重要保证,在解决正交异性板世界性难题方面做出了贡献。

本文刊载 /《大桥养护与运营》杂志 2020年 第3期 总第11期

作者 / 易伦雄

作者单位 / 中铁大桥院集团有限公司