◎ 文/ e-works 魏蝶

导言

焊接,也称作熔接,是一种以加热、高温或高压的方式接合金属或其他热塑性材料的制造工艺及技术。近代焊接技术从1885年出现碳弧焊开始,直到20世纪40年代才形成较完整的焊接工艺体系,特别是40年代出现优质电焊条后,焊接技术突飞猛进。

随着制造业的高速发展,传统的手工焊接已不能满足现代高技术产品制造的质量、数量要求,现代焊接制造技术正在向着机械化、自动化、数字化的方向发展。近年来,焊接自动化在实际工程中的应用发展迅速,已成为先进制造技术的重要组成部分。本文主要介绍不同焊接方式的特点和应用场景,焊接技术的发展趋势及其在智能制造中的影响。

1

与时俱进的加工技术

焊接技术在机器制造、造船工业、建筑工程、电力设备生产、航空及航天工业等应用十分广泛。焊接加工的特点:

①节省金属材料,结构重量轻;

②焊接工艺过程简单、生产率高;

③焊接接头具有良好的力学性能和密封性;

④能够制造双金属结构,使材料的性能得到充分利用。

焊接技术是随着金属的应用出现并逐步发展的。

1885年出现碳弧焊标志着近代焊接工艺的开始,上世纪初,碳极电弧焊和气焊得到应用。

1930年美国的罗宾诺夫发明使用焊丝和焊剂的埋弧焊,使得焊接机械化得到进一步发展。

1951年苏联的巴顿电焊研究所创造电渣焊,为大厚度工件提供了高效焊接的方法。

1953年,二氧化碳气体保护焊的问世,促进了气体保护电弧焊的应用和发展。

1957年美国的盖奇发明等离子弧焊,60年代又出现电子束和激光焊等先进焊接方法,使焊接技术的发展达到一个新的水平。

20世纪80年代,随着工业机器人的应用在先进工业国家普及,焊接技术开始朝着自动化方向发展。

智能焊接机器人的应用,是焊接技术自动化的重要标志。焊接机器人属于工业机器人的范畴,作为电子集成控制的综合产物,它是整体数字化工厂系统中的重要组成部分,许多数字化技术的发展对焊接机器人的发展有一定的借鉴意义。例如,虚拟现实技术可以模拟仿真焊接机器人焊接作业的过程;智能传感技术的发展会给焊接机器人加上视觉、声觉、触觉等多方位的感知能力。焊接机器人逐渐被应用在多个工业自动化生产中,为了发展智能制造,必须加强机器人焊接技术的可靠性,注重加工技艺提升,以提升产品质量和市场竞争实力。

在数字化转型和智能制造的热潮下,当今世界的许多科研成果、前沿技术和高新技术,诸如:计算机、微电子、数字控制、信息处理、工业机器人、激光技术等,已被广泛地应用于焊接领域,使得焊接技术在智能制造的发展中创造了极高的附加值。焊接技术作为先进制造技术的重要组成部分,必将与其它使能技术相结合,成为智能制造的重要基石,从而实现制造业生产模式的创新。目前,许多工业产品的制造已无法离开焊接技术的使用,焊接已深深地溶入了现代工业生产中,并在智能制造中显现了十分重要、不可替代的作用。

图 1 智能制造基石

2

各种焊接方式及其应用

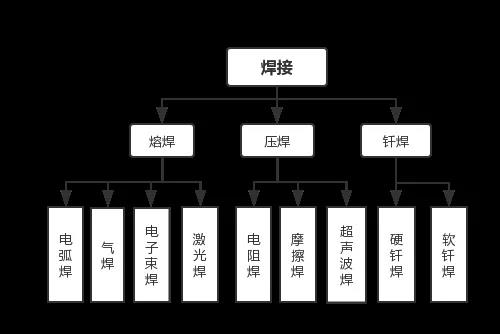

根据焊接过程中加热程度和工艺特点的不同,焊接方法可以分为三大类:

(1)熔焊,包括电弧焊、气焊、电子束焊、激光焊等;

(2)压焊,包括电阻焊、摩擦焊、超声波焊、爆炸焊等;

(3)钎焊,分为硬钎焊和软钎焊。

图 2 焊接分类图

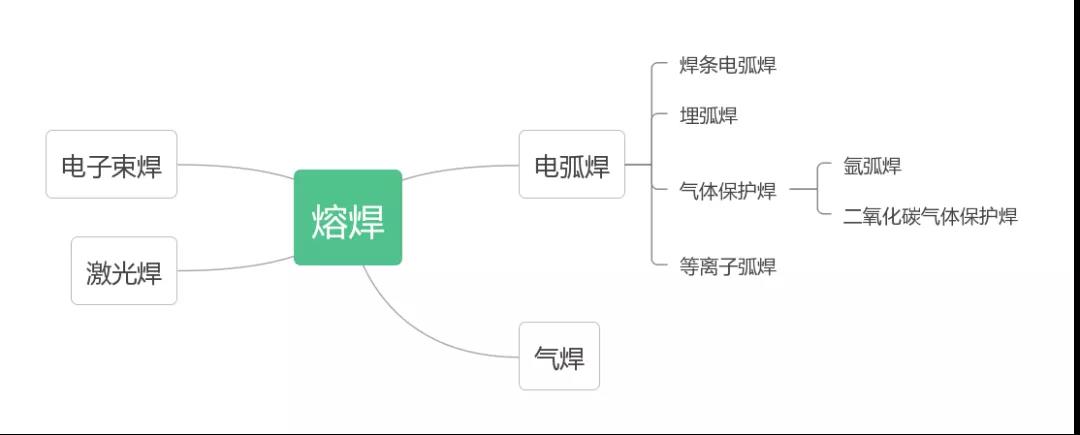

2.1 熔焊

熔焊是指焊接过程中,将连接处的金属在高温等的作用下至熔化状态而完成的焊接方法,可形成牢固的焊接接头。其特征为:需要一个能量集中、热量足够的热源,将被连接金属局部熔化,然后冷却结晶使分子或原子彼此达到晶格距离并形成结合力;焊接部位必须采取有效的保护,使其不能和空气接触,以免造成焊道的成分变化和性能不良。

熔焊包括电弧焊、气焊、电子束焊、激光焊等。

图 3 熔焊分类图

电弧焊是利用电弧作为热源的熔焊方法,包括焊条电弧焊、埋弧焊、气体保护焊、等离子弧焊等。焊条电弧焊是用手工操纵焊条进行焊接的电弧焊方法,因此焊缝的质量取决于焊工的操作技术。埋弧焊是电弧在焊剂层下燃烧进行焊接的方法,有焊接生产率高、成本较低、焊缝质量好、劳动条件好等优点,是目前广泛使用的一种生产效率较高的机械化焊接方法。但颗粒状的焊剂使得埋弧焊只能进行平面焊接,如果焊接面倾斜太大,很可能焊接失败;且埋弧焊不适合焊接薄板和短焊缝。埋弧焊适用于5mm以上较厚的工件,碳素结构钢、低合金结构钢、不锈钢、耐热钢以及某些有色金属都可用埋弧焊的方式。

最能发挥埋弧焊快速、高效特点的生产领域是造船、锅炉、化工容器、大型金属结构等工业制造部门。例如,工业锅炉钢架中的梁柱在采用焊条电弧焊焊接时,由于是单条焊缝焊接,效率低,焊后箱型梁易产生扭曲;改用埋弧焊进行双边角缝焊接后,焊件的扭曲问题得到解决,且焊接效率提升。今后随着对埋弧焊焊接方式的改进,其将在箱型梁的焊接中得到更为广泛的应用。

气体保护焊是一种用外加气体作为电弧介质并保护电弧和焊接区的电弧焊,氩弧焊和二氧化碳气体保护焊是两种应用较为普遍的气体保护焊。氩弧焊又称氩气体保护焊,就是在电弧焊的周围通上氩弧保护性气体,将空气隔离在焊区之外,防止焊区的氧化。因而氩弧焊有焊件不易氧化、焊接热影响区小,焊件不易变形、焊缝致密成形美观等优点;但其设备成本较高且辐射大。氩弧焊主要用于焊接易氧化的有色金属和合金钢,如铝、镁、钛及其合金、不锈钢等。同时为降低焊接成本,氩弧焊应尽量在室内进行。

激光焊是一种以聚焦的激光束作为能源轰击焊件所产生的热量进行焊接的方法。激光焊有以下优点:焊件不易被氧化,可在空气中焊接;不需与工件接触,可焊接难以接近的接头;焊接热影响区极小,焊件变形量极小。但其设备有效系数低、功率较小,焊接厚度受限。激光焊特别适用于焊接排列密集、对受热敏感的焊件,目前已广泛应用于汽车工业、电子工业、机械制造、传感器行业等。

在汽车工业中,激光焊接可以达到两块钢板之间的分子结合,从而提升车身强度和结合精度;此外,采用激光焊接可以在汽车制造中用更多的冲压件代替铸造件,用连续的激光焊缝代替分散的点焊缝,可以减少搭接宽度,降低车身结构本身的体积,从而减少车身的重量,满足了汽车节能减排的要求。因此,激光焊接技术通常被用于车身焊接的关键工位以及对工艺有特殊要求的部位,如用于车顶与侧围外板焊接能解决焊接强度、效率、外观及密封性的问题;用于后盖焊接可解决直角搭接问题;用于车门总成的激光拼焊可有效提高焊接质量及效率。目前激光焊接技术已经被世界上部分生产高档轿车的大汽车制造商和领先的配件供给商所采用。

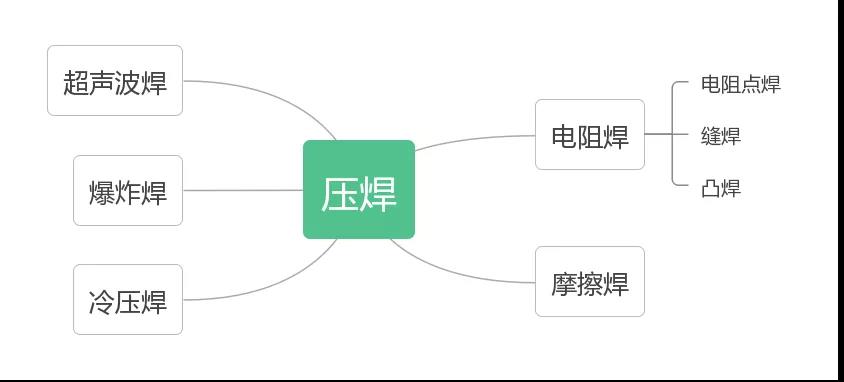

2.2 压焊

压焊指在加热或不加热状态下对组合焊件施加一定压力,使其产生塑性变形或融化,并通过再结晶和扩散等作用,使两个分离表面的原子达到形成金属键而连接的焊接方法。其特征为:若加热,则加热的目的是为使金属软化,使材料在施加压力下更易产生塑变;变形小,裂纹少。

压焊包括电阻焊、摩擦焊、超声波焊、爆炸焊等。

图 4 压焊分类图

电阻焊是指利用电流通过焊件及接触处产生的电阻热作为热源将焊件局部加热,同时加压进行焊接的方法。电阻焊具有生产效率高、低成本、节省材料、易于自动化等优点,但目前缺乏可靠的无损检验方法,焊接质量只能靠破坏性试验来检查。电阻焊又分为电阻点焊、缝焊和凸焊。

电阻点焊是焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。电阻点焊主要适用于各种薄板、板料冲压结构,广泛应用于飞机、汽车制造和日常生活用品的生产中。例如,电阻点焊技术主要应用汽车生产环节当中的汽车薄板的焊接过程,车身结构是汽车的主要承载结构,需要电阻点焊来完成大量的焊接任务,一般的轿车大概都有4000-6000个电阻点焊焊点。此外,汽车的生产对于自动化水平的要求很高,而电阻焊接技术十分适合机械自动化的生产环节,因此被广泛应用于汽车的零部件制造中。

摩擦焊是利用焊件表面相互摩擦所产生的热,使端面达到热塑性状态,然后迅速顶锻,完成焊接的一种压焊方法。其优点为:焊件焊接表面不易氧化,接头质量好,不易产生缺陷,废品率低,操作简单,成本低。但受焊机电机功率的限制,目前摩擦焊可焊接的最大截面为20000 mm2,同时,摩擦焊机一次性投资成本较高。

摩擦焊适用于圆形截面的棒材或管材,亦可将管材焊在平板上,多用于异种金属产品的焊接,在航空航天、核能开发、汽车、电力、海洋开发、机械制造等新技术和传统产业部门有着广泛的应用。摩擦焊技术成功地解决了很多汽车工业中难以跨越的技术障碍。例如,许多用螺栓、法兰机械连接的复杂部件可以改用一体化的摩擦焊连接;摩擦焊可以实现异种材料的可靠连接,从而满足了同一零件不同部位具有不同性能的需求。随着摩擦焊技术的进一步普及、提高和完善,更多高精尖的汽车产品将有可能采用新技术摩擦焊生产。

超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。其优点为:清洁无污染、对焊接金属表面要求低,氧化或电镀均可焊接、成本低,效率高、容易实现自动化生产。但超声波焊接需用功率随工件厚度及硬度的提高呈指数剧增,因而只限于丝、箔、片、条、带等薄件的焊接,大多数情况下只适用于搭接接头。超声波焊接技术广泛用于微电子器件及精加工技术,如在锂离子电池行业的应用,在铝壳电池在制作过程中,对于层数较多的极耳,需通过超声波焊接机对多层极耳预焊,再将焊接后的极耳与盖板极耳引片焊接起来;在软包电池制作中,软包电池需要将正负极的极耳引片分别焊接在正负极片上,再进行卷绕,在此过程中,需用超声波焊机进行极耳引片焊接。

2.3 钎焊

钎焊指低于焊件熔点的钎料和焊件同时加热到钎料熔化温度后,利用液态钎料填充固态工件的缝隙使金属连接的焊接方法。根据钎料熔点不同,分为软钎焊和硬钎焊。

软钎焊的钎料熔点低于450℃,接头强度较低,用于受力不大或工作温度较低的工件,多用于电子工业,以锡铅合金作为钎料的锡焊最为常用。软钎料一般需要用钎剂,以改善钎料的湿润性能。钎剂种类很多,电子工业中多用松香或氯化锌溶液。

硬钎焊的钎料熔点高于450℃,接头强度较高,经常用银基、铜基钎料,适用于工作应力大、环境温度高的场合。比如硬质合金车刀、地质钻头的焊接。加热方法有火焰加热、高频感应加热等,常用的钎剂是硼砂、硼酸。

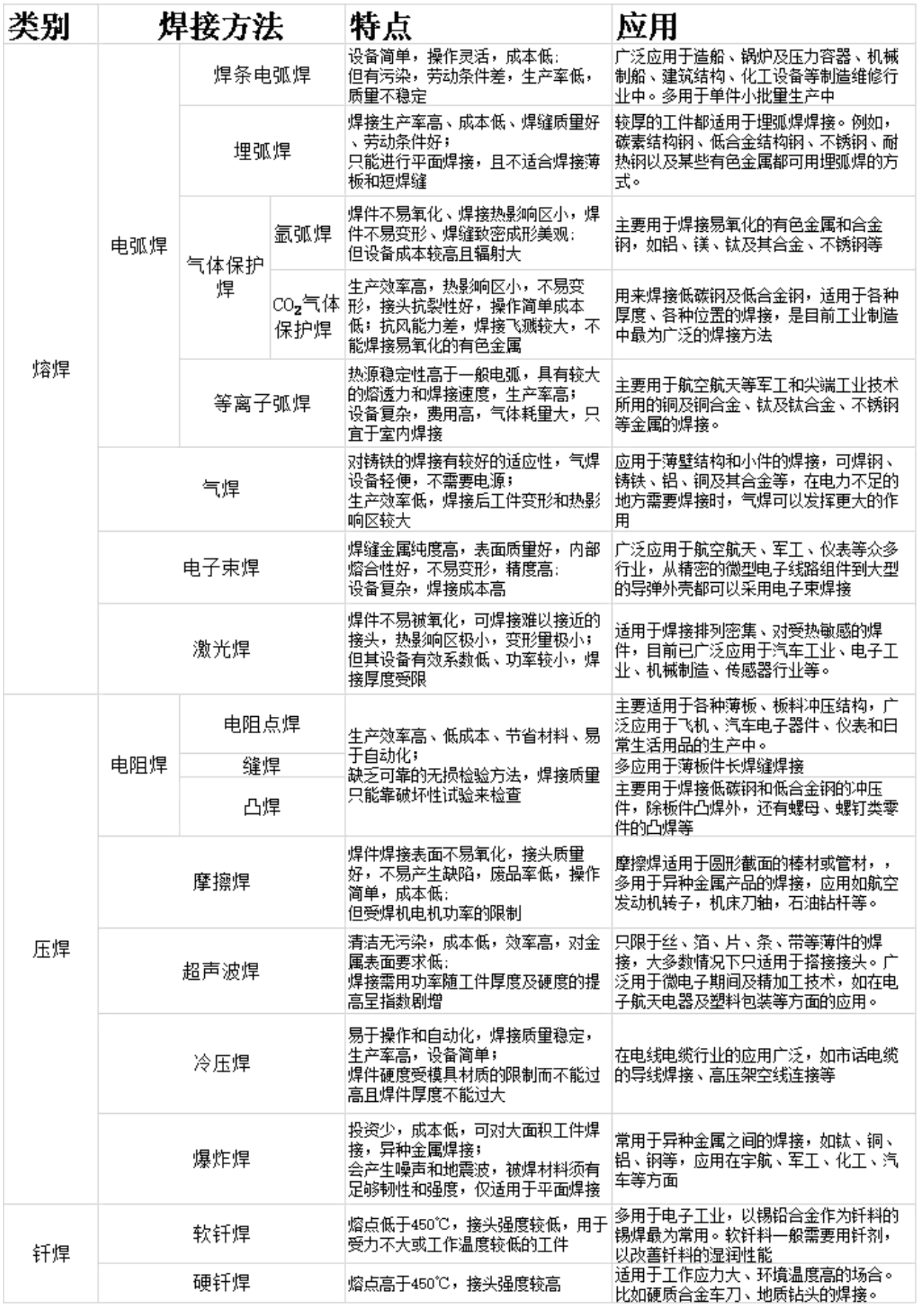

更多焊接方式的特点及应用见表1:

表 1 各焊接方式及其应用

3

焊接技术的发展趋势

焊接技术已被广泛应用于许多重要的工业领域,并且为促进工业的发展做出了贡献,使得焊接技术已成为一个重要的制造技术。焊接技术随着工业以及科学技术的不断发展和进步,其发展呈现出以下趋势:

◉ 提高焊接生产率,推动焊接工艺的高速和高效化。提高生产率的途径有二:第一提高焊接熔敷率,第二个途径则是减少坡口断面及金属熔敷,最突出的成就就是窄间隙焊接。窄间隙焊接采用气体保护焊为基础,利用单丝、双丝、三丝进行焊接,无论接头厚度如何,均可采用对接形式,所需熔敷金属量会数倍、数十倍的地降低,从而大大提高生产率。高效、快速、优质的焊接方法将成为焊接工艺的主力军。

◉ 提高焊接方式的智能化、自动化水平是当前世界先进工业国家的重点发展方向。焊接方式的智能化、自动化水平主要体现在焊接机器人技术的发展水平,目前应用广泛的焊接机器人大多属于示教再现型。此类机器人不具备对工件装配误差、焊接过程中的热变形等环境变化,以及对工作对象变化的自适应能力,因此,研制新一代具有多种传感功能的、能够自动制订运动轨迹、焊矩姿态和焊接参数的智能机器人将成为主要的发展方向。

◉ 焊接技术的前进离不开新兴技术和材料的发展。例如,陶瓷材料和复合材料的发展促进了真空钎焊、真空扩散焊的发展;宇航技术的发展也将促进空间焊接技术的发展。

◉ 不断开发与研究新的热源。焊接工艺几乎运用了世界上一切可以利用的热源,其中包括火焰、电弧、电阻、超声波、摩擦、等离子、电子束、激光束、微波等,历史上每一种热源的出现,都伴有新的焊接工艺的出现。但是,至今焊接热源的开发与研究并未终止。

◉ 发展节能、环保的焊接技术已成为必然趋势。众所周知,焊接消耗能量甚大,不少新技术的出现就是为了实现这一节能目标。例如在电阻点焊中,利用电子技术的发展,将交流点焊机改成次级整流点焊机,可以提高焊机的功率因素,减少焊机容量,而仍能达到同样的焊接效果。

焊接技术进步的突出表现就是焊接过程由机械化向自动化、智能化和信息化发展。未来的焊接工艺,一方面要研制新的焊接方法、焊接设备和焊接材料,以进一步提高焊接质量和安全可靠性,如改进现有电弧、等离子弧、电子束、激光等焊接能源;运用电子技术和控制技术,改善电弧的工艺性能,研制可靠轻巧的电弧跟踪方法。

另一方面要提高焊接机械化和自动化水平,如焊机实现程序控制、数字控制;研制从准备工序、焊接到质量监控全部过程自动化的专用焊机;在自动焊接生产线上,推广、扩大数控的焊接机械手和焊接机器人,可以提高焊接生产水平,改善焊接卫生安全条件。

结语

焊接技术在当前我国社会发展的过程中,已经被人们广泛地应用到了各个领域中,这不仅有利于我国社会经济的发展建设,还给人们的生活带来了便利。

而且为了提高焊接加工工艺的水平和工作效率,人们也将许多先进的科学技术和理念应用到了其中,新型焊接技术的应用、焊接自动化及机器人的发展和多种高新技术在焊接领域中的应用,必将提高焊接领域的自动化程度,提高生产效率,从而有效推动我国制造行业的发展。

参考文献

[1]胡绳荪.焊接自动化技术及其应用[M].机械工业出版社,2007.2

[2]张兆祎.浅谈智能制造与机器人焊接技术的集成与应用[J].市场周刊,2019,(30): 0216-0216

[3]林玲.埋弧焊在箱型梁焊接中的应用[J].图书情报导刊,2006,(18):155-155

[4]周君,秦国梁,张忠信.摩擦焊在汽车制造业中的应用[M].汽车焊接国际论坛论文集,2003

[5]王玉涛,庞松,樊彦良,刘吉云.超声波焊接技术在锂离子电池行业中的应用[J].电池,2012,42(6):350-351