固态熔合

FuseRing公司负责人Paul Cheng于2022年与SORSYS Technologies合作,打造了该技术的演示模型。SORSYS由Saman Sahraei、Saeid Khosravani和Peyman Eskandari三位工程师创立,他们决定创办一家公司,专注于为可能影响公司业务增长轨迹的特定工业问题创建自动化系统。

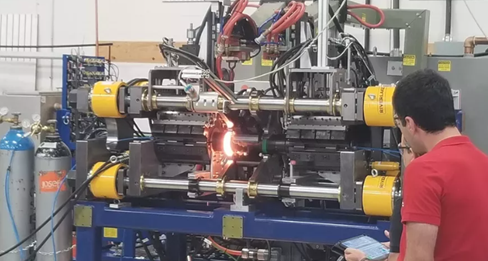

此次FuseRing技术演示向与会者展示了一个可在两秒内加热材料的模型,但也可以改变其温度设置以及材料的压力和角度。

FuseRing概念使用固态熔合来连接管道各部分。焊接工艺的发明者、加拿大人David Lingnau将其描述为“旋转感应”工艺——结合感应加热和动能来连接两个工件,而无需填充金属或固液相变。本质上,该工艺涉及使用感应加热线圈预热两个管子的末端。然后,操作员缩回线圈并压缩末端,然后旋转两个管子中的一根。

传统固态聚变工艺有一个固有的限制——一个部件必须旋转,因此限制了管道与阀门或任何非线性部分的连接,或者实际上任何难以在现场旋转的部件的连接。这正是FuseRing概念的价值所在。

该技术充当两个不可旋转物体之间的中介;将与要连接的主管道相同材质的耦合器环放置在两个部分之间。该设备旨在加热并转动此耦合器,将其挤压在两个不可旋转部分之间。这使得整个管段能够使用一个熔接系统进行连接。

该技术不使用填充剂,也不产生烟雾或颗粒物。

“整个过程只需不到60秒,”Cheng说,他多年来一直在加拿大和美国的会议上推广这一概念。

管道演示结果

SORSYS为管道应用制造的演示机可以连接外径为4到6英寸的管道。10月份的演示机是外径为4.5英寸的碳钢管。

Gerlich指出,与标准摩擦焊接不同,该技术仅需要轻微旋转材料,且所需的力较小,这意味着型材的变形不太明显,如果在管道上引入斜面,变形可能会进一步减少。它还避免了与摩擦焊接相关的闪光。

更重要的是,他指出,由于该过程得到了良好控制的强化,因此该过程中发生的变形实际上改善了各部分相遇处的晶粒结构。

“该区域没有马氏体存在的证据,”他说。“硬度完全在允许范围内,抗拉强度测试表明管道在基材处断裂,证明了最终接头的强度。”

燃料棒组装应用

该技术的第二个应用是将一根管子连接到一根棒材上——这一工艺对于核燃料棒组件来说是理想的。在这种情况下,感应预热是在棒上进行的,然后棒材被插入管材中。演示中使用的管材和棒材是锆合金(Zr-4),管材的外径为12毫米,壁厚为0.5毫米。旋转棒材或柱塞以剪切和连接管材,连接发生在圆周周围。

Gerlich表示,SORSYS进行了大约100次不同的焊接试验,以找到该工艺的理想设置。

“所有断裂都发生在母材中,”Gerlich说道,“而且柱塞对焊缝产生了有趣的影响。峰值应力转移到管材本身。在粘合区域,变形从棒材中推出,残留氧化物最终出现在管材外部,因此可以被切除。在热影响区,发现了非常细粒的互锁针状物,显微硬度分布非常均匀。”

目标市场

Cheng指出,各种各样的材料都适合这种焊接方式,他的重点是将其推广到那些面临时间限制和安全问题的行业领域,例如管道、炼油厂、核能、造船和潜艇。

虽然10月下旬的活动是针对加拿大市场的首次展示,但Cheng先生正计划为国际客户举办第二次展示。

“这项技术的重要之处在于它不需要焊后处理,”Cheng说。“如果有一个用于核工业的废燃料容器,你要如何处理焊缝的内部?这就是这类问题的答案。这种焊接过程中的热量只会延伸几毫米,因此容器内部几乎保持室温。”

一旦有可用材料(如铝对铝),将继续进行测试。