光纤激光器切割厚板 图片来源:AMADA AMERICA

激光切割功率的选择已从简单的“跳棋游戏”升级为复杂的“国际象棋博弈”。金属加工商的下一次激光切割设备投资应如何决策?这需要综合考量远超传统IPM切割指标的多元因素。

《The Fabricator》杂志特邀AMADA AMERIC激光产品经理Matt Milazzo深入解析激光功率的合理配置。当前行业虽已拥有卓越的光纤激光切割能力(见上图),但实际需求取决于企业的商业模式与生产特点。如今的金属加工商虽各具特色,却共享一个共性:他们不再单纯追逐更高千瓦数的功率竞赛。

更低功率不等于更优选择

早年大型客机配备四台引擎,如今仅需两台即可胜任——这得益于引擎效率、功率及可靠性的提升。激光切割领域是否适用类似逻辑?

Milazzo指出:未必。过去许多加工商(尤其是处理薄板的企业)确实会用一台现代光纤激光设备替代两三台老旧CO₂激光机,因为前者在切割速度、维护成本、空间利用率及运营费用上的优势具有压倒性。

但如今情况已然不同。“已采用光纤激光的车间通常不会淘汰低功率设备”Milazzo解释道,“他们通过自动化提升现有设备产能,或新增激光加工单元。尤其在厚度材料中,切割速度不再像以前那么重要,主要是因为激光束本身不再是速度限制。

Milazzo描述了放置在12kW光纤激光器上的一堆18号碳钢零件,这些零件具有复杂的轮廓。“现在的限制在于运动系统,”他说。“即便将12kw系统设为2000英寸/分钟,实际也达不到该速度。”

超越IPM指标

随着材料变厚,IPM指标会变得很重要。今天的超高功率系统可以以令人瞠目结舌的速度切割0.5英寸厚的板材。也就是说,IPM仍然只是需要考虑的一个因素。另一个是巢密度和每个程序中的穿孔数量。低功率和高功率光纤激光器之间的纯IPM差异可能不大,但穿孔效率可能非常高。

“3千瓦光纤激光机穿透0.25英寸材料需数秒,而9-12千瓦系统几乎实现瞬时穿孔,”Milazzo举例,“若一组排料含600-700个穿孔,快速穿孔命令就能大幅缩短程序时间。”

新型激光切割技术凸显了穿孔工艺的重要性:无飞溅“油射穿孔”可控制残渣,避免其附着喷嘴影响切割质量;高功率光纤激光的自动准直技术会在穿孔/切割转换时调整焦距——常规设置中,穿孔时焦点位于材料厚度上部,切割时则降至切口下部,与辅助气体(通常为氮气或混合气)协同高效排出熔融物。

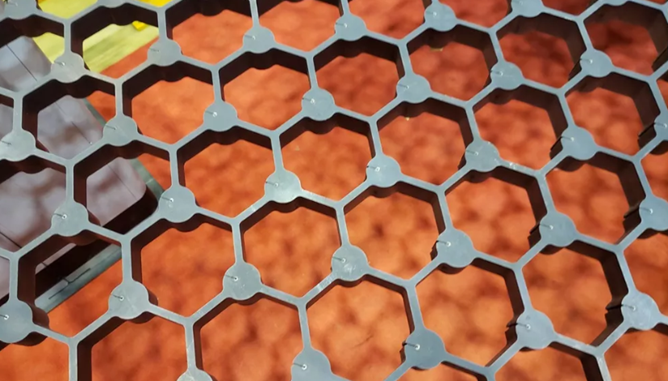

材料质量与利用率同样关键,尤其在氧气切割0.75英寸及以上厚度时。Milazzo介绍的水辅助切割技术(见下图)可减少变形,实现更密集排料与更窄骨架连接。

使用水辅助冷却技术进行激光切割的板材

“我们的想法是在切割过程中保持材料表面凉爽,”Milazzo说。“这最大限度地减少了翘曲,并有助于最大限度地提高板材加工中的材料利用率。你可以把厚的部分嵌套得更紧密。

翘曲缓解为更高效的刀具路径打开了大门。为了减轻热量的影响,传统操作会在不同的象限中切割板材,这意味着切割头会花费大量时间在切割之间穿梭。现在,水辅助切削可以允许机器在传统刀具路径中切削。

高功率与大台面协同效应

厚板切割车间常需处理大型工件,故高功率光纤激光多配备大幅面工作台。但Milazzo指出,大台面对于不同尺寸零件均有优势:

高功率激光在标准台面切割时,光束作用时间可能极短——某些机型速度甚至超越自动化上下料节奏。而在大台面切割整板排料时,虽然切割依然极快,但周期时间延长,为人工/自动化上下料留出余地,最终提升光束利用率。

Milazzo补充,这种配置特别适合混合生产订单件与常备填充件的企业。当然,还需结合产线流动性与现有自动化设备等整体因素考量。

自动化策略演变

过去加工商可能选择集中式自动化方案(如单一料塔服务多台激光机),而当前趋势是专机专用的本地化自动化系统。Milazzo强调,集中式方案仍有其适用场景,决策需基于坯料类型、排料方式、加工厚度及产线需求。但就激光工艺本身而言,技术发展正推动自动化向本地化倾斜:

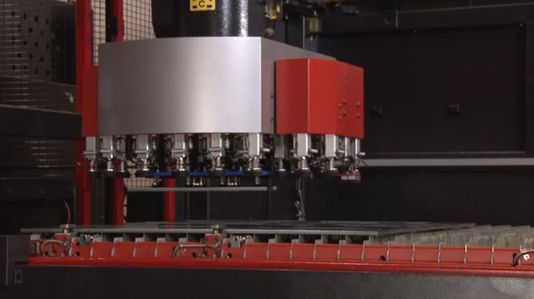

其一,现代光纤激光的极限速度令单一自动化系统难以匹配多台设备;其二,超高功率激光处理的厚度范围大幅扩展。传统激光自动化搬运技术适用于1英寸以下板材(见下图),但随着功率提升,需重新评估自动化方案。

基于吸力的零件分拣机将零件堆放在托盘上。随着板材厚度的增加,物料搬运自动化的方法也发生了变化