当需要高质量焊接时,当操作员使用特殊金属(不锈钢、双相钢、超级双相钢、因科乃尔合金等)时,当焊接需要满足严格的测试要求时,TIPTIG(钨极惰性气体)焊接的优势就成为该工艺的重要组成部分。

要实现“无缺陷”的高质量焊接,TIPTIG焊接技术必须具备极高的精度。其专利热丝送丝系统可将焊接控制在极窄的热窗口内(这使其有别于传统的TIG技术),并振荡填充金属,从而扰乱熔池的表面张力,实现更佳的熔合效果并提高熔敷速率。该工艺能够满足最高的视觉、机械和化学质量要求。

TIPTIG焊接工艺由奥地利的Siegfried Plasch发明,已成为全球焊接标准,不仅以高质量的焊接而闻名,而且还显著缩短了整体焊接时间。

经过关键任务行业的验证

TIPTIG集精度、效率和美观度于一身,成为要求焊接质量卓越的行业的理想选择,因为在这些行业中,即使是孔隙度、夹杂物或裂纹等微观缺陷也可能导致灾难性的故障:

航空航天和国防工业要求在制造多种特殊合金的数千个关键部件时具有冶金完整性。

核发电制造(反应堆管道、压力容器和热交换器)需要符合严格监管规范的高质量焊缝。

石油和天然气/石化(压力容器到海上结构和管道焊接)需要关键的抗疲劳和腐蚀保护。

制药和食品加工设备需要不锈钢管道和容器,其焊缝光滑、洁净,卫生程度极高,可抵抗细菌生长。

液化天然气运输船、海军舰艇和特种船舶的造船和海洋制造商依靠TIPTIG进行高质量的不锈钢和低温材料焊接。

一般重型制造商(建筑热交换器、锅炉和压力容器)要求TIG焊接质量和更高的生产率。

SWR+TIPTIG:速度、精度和易用性

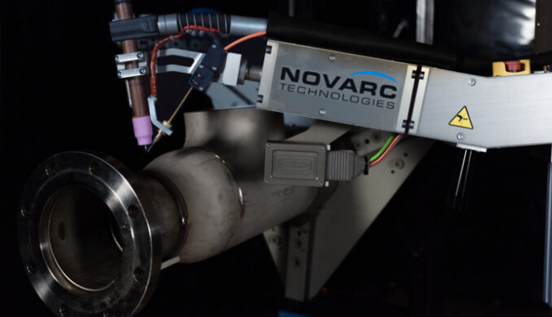

与Novarc的管道焊接机器人(SWR)配合使用时,操作员能够以比手动TIG焊接快两到三倍的速度完成最高质量的焊接。SWR与TIPTIG结合使用简单易用,大大降低了焊接所需的技能水平,使更广泛的操作员可以使用,实际上使非TIG焊工也能完成TIG质量的焊接。根据美国焊接学会的数据,目前每年有330,000个焊接职位空缺,并且预计到2028年北美每年将有大约83,000个新的焊接职位填补,因此这项新功能具有重要意义。

DSI是一家行业领先的机械承包商,为美国医疗保健和高等教育机构提供关键的暖通空调(HVAC)和管道系统。该公司是第一家在其位于休斯顿的12万平方英尺制造车间采用Novarc SWR-TIPTIG工艺的公司。在休斯顿制造车间采用SWR-TIPTIG工艺,持续提高了不锈钢管道卷筒的制造效率,同时又不损害其享有盛誉的焊接质量。DSI现已成为Novarc全新SWR+TIPTIG Autonomy的beta测试者。

关于SWR+TIPTIG Autonomy

Novarc的全新SWR+TIPTIG Autonomy承诺解决多个行业参与者提出的问题,并将现有的TIPTIG功能提升至新的高度,这得益于SWR+TIPTIG的不断发展,而SWR+TIPTIG的不断发展则由Novarc的人工智能和机器学习技术推动。

SWR+TIPTIG Autonomy采用GTAW工艺,是业内功能最齐全的自主焊接机器人,无需操作员干预,即可实现X射线质量的焊接。SWR+TIPTIG设置完成后,操作员只需点击“启动”按钮,即可继续设置下一个焊接点。

SWR+TIPTIG Autonomy将惠及众多行业的制造商。作为TIG自动化领域的先锋,配备Autonomy选项的SWR+TIPTIG可实现完全自主焊接。该技术将与领先的MEP制造工作流程工具Stratus配套使用。

性能提升与卫生效果

SWR+TIPTIG Autonomy可实现更高的熔敷速率,焊缝熔敷量提升2.6倍,熔敷速率高达4磅/小时,行进速度提升高达300%,超越传统TIG系统。TIPTIG的精准性还能最大限度地减少飞溅、氧化和变色,确保焊缝符合卫生标准,且无需进行过多的焊后清洁。

紧凑、灵活、数据就绪

拥有业内最小的占地面积和最多四个定位器,SWR+TIPTIG Autonomy还可以最大限度地提高车间空间和生产力。

SWR+TIPTIG Autonomy还配备了移动底座,使管道焊接机器人能够焊接长达120英尺的管道卷轴,并具有增强的移动性、灵活性和安全性,从而最大限度地提高高产量制造的生产率。