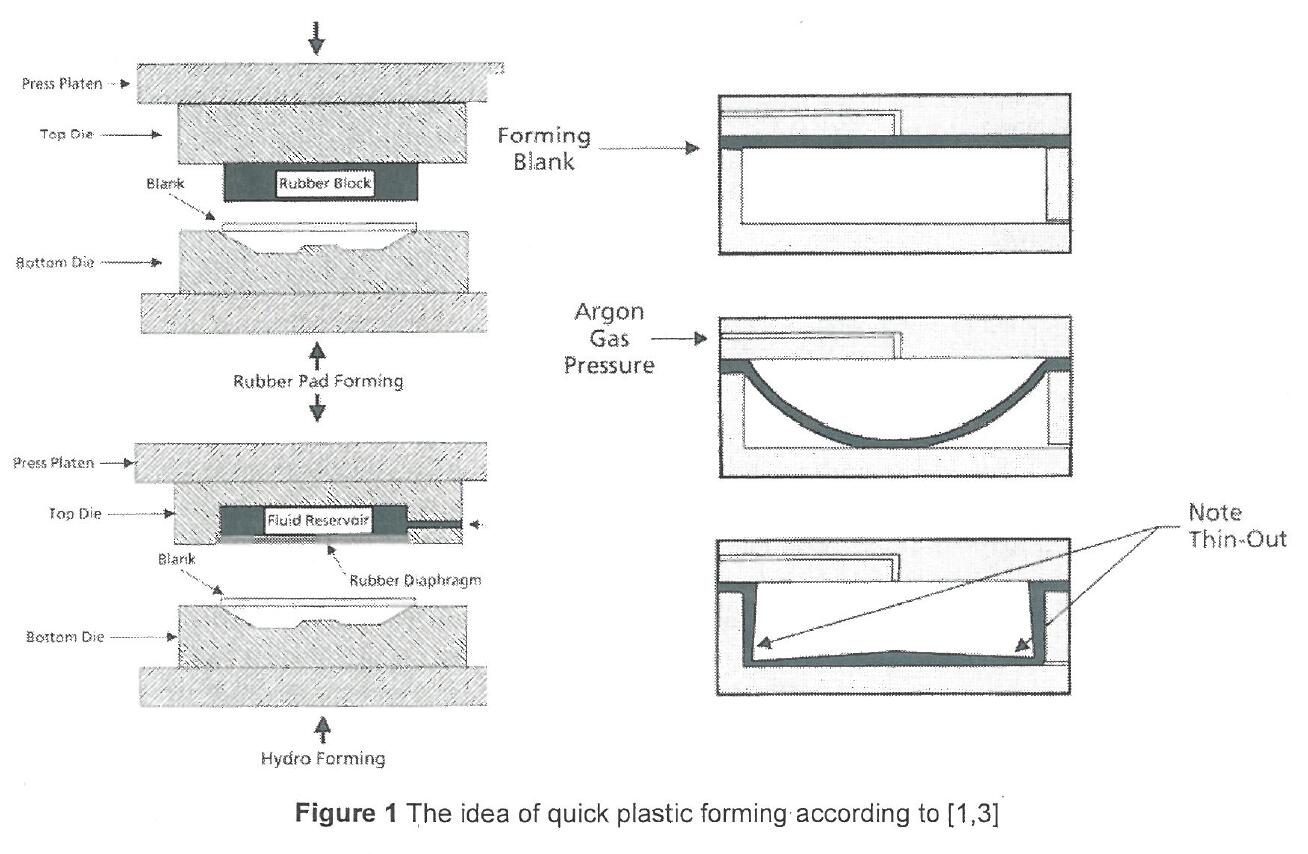

薄板冷压是制造汽车结构件的主要方法之一。由于生产的需要,这些方法正在以一种越来越有效(经济上和技术上都有效)的方式不断改进。此外,现代用户期望汽车具有环保的特点:低排放、轻、安全、耐用、耐腐蚀、可回收利用等。汽车制造商一直在寻找满足这些期望的方法。这些期望确定了未来汽车材料的后续研究方向,例如先进高强度钢(AHSS)、多层材料和功能材料,以及引入具有新的特殊性能的生产材料,它在其加工技术领域产生了许多创新需求。为了获得非常复杂的和不对称的形状的产品,液体是用来代替刚性冲压工具(液压成形),金属材料使用部分增塑的加热与加热前的区域(如旋转辊使用激光)或批处理的完整加热板(热成形)。用点状工具对板材进行圆周变形,点状工具的运动轨迹映射出单点增量成形的形状。将体积成型和外壳成型、液体处理和热成型等技术相结合的创新混合解决方案备受追捧。在本文的详细工作中,分析了最后一种混合成形技术,即预成形快速塑性成形(QPF)。该技术基于一种新的拉深预成形工艺,基于一种创新的冲压工具,具有独特的系统来调节工作液的时间和压力。提出了技术假设。针对汽车工业的需求,比较了标准5000系列铝合金拉延件的生产要求,以及所分析技术的能力。