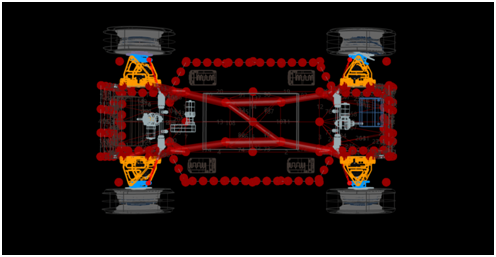

SiddharthSuhasPawar表示:“自开始销售以来,我们已经看到我们的客户将它们用作其自动驾驶算法的测试平台,他们以此为基础来开发产品,例如自动驾驶载货汽车,移动餐厅以及用于大学的研究目的。我们的底盘平台是全电动的,具有四轮转向功能,使用轮毂马达,和易于使用的线控驱动系统。”

为什么要进行3D打印,为什么要进行WAAM?

由于PIX的大部分销售都是针对企业的,因此可定制性是关键因素。许多客户需要定制长度、宽度和容量的底盘。SuhasPawar解释说:“ 3D打印对于满足这些不断变化的需求变得十分必要,因为用传统的制造技术来制造定制的底盘非常困难,费时且昂贵。”

事实证明,WAAM比传统制造更具成本效益。这是由于两个主要原因,一是减少零件数量,导致装配时间的减少,从而减少了人工。此外,WAAM本质上是负担得起的。即使是PIX使用的高强度铝合金,金属线的成本也为每Lg 10美元。SuhasPawar说:“我们的创新设计底盘重约60公斤,如果不考虑机器人和焊接设备的初始成本,那么唯一的其他成本就是电费,我们现在出售的许多产品都具有完全3D打印的底盘。”

为什么用电线而不是粉末?

目前,对于基于粉末的3D打印,成本是一个很大的障碍,并且短期内预计不会显着降低粉末印刷成本。SuhasPawar解释说:“我们认为,超过1米宽的金属零件仍需要进行金属丝印刷,热源可以是电弧或激光,但材料必须是金属丝。对于超过1米的金属零件,采用金属丝直接能量沉积(DED)是正确的技术选择。根本的困难是,由于最小特征尺寸(2mm)相对较大,并且金属需要相对更多的时间进行固化,因此WAAM不能制造复杂的零件。这意味着不可能以锐利的悬垂角度进行打印。实际上,在我们工作的早期阶段,它与垂直方向大约为20度。WAAM可以做的是打印非常大的东西,例如火箭结构、底盘,比基于粉末的AM快很多,而且便宜很多。”

在PIX Moving WAAM中添加生成设计

具有创造力的设计与价格合理的AM结合可以形成一个完整的系统。只有完整的系统才能带来巨大的变化,并创造价值。PIX Moving 3D打印的生成型设计底盘重60公斤,而传统制造的底盘重130公斤,这是因为实施了拓扑优化技术。

PIX Moving团队通过将参数设计与进化算法相结合,也以其他方式使用了生成设计。将来,该技术将用于让客户在网站上设计自己的机箱,他们可以在几分钟内快速更改宽度、长度、容量和其他参数。