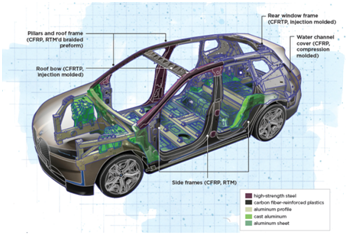

BMW iX BEV具有多材料复合材料密集型框架

目前,连续玻璃纤维增强聚合物(GFRP)在钢板弹簧等应用中的使用以及片状模塑料(SMC)在车身面板和框架、块状模塑料等应用中的使用稳步增长,外壳和支撑结构使用大块模塑化合物(BMC),保险杠框架、提升门和座椅结构使用注塑热塑性塑料。

最近,随着汽车行业提高电池电动汽车(BEV)的产量,复合材料在商用中大容量车辆上的应用出现了新的机遇。根据美国能源部(DOE)的数据,与2020年相比,2021年插电式汽车(包括纯电动汽车和混合动力电动汽车)的销量增长了近一倍。BEV中的电池比内燃机(ICE)车辆电池重,因此需要减轻车辆其他部分的重量,以最大限度地提高车辆的续航里程和效率。

一、电池外壳

电动汽车(EV)电池外壳,用于固定和保护EV车架和电池单元的盖子和托盘,可能是目前汽车复合材料应用机会最多的领域,这主要是由于OEM需要减少整体电池组的质量。据报道,即使在装载之前,空的金属电池外壳也会增加110~160千克的车辆质量,使其成为BEV上最重的部件——这为更轻重量的复合材料提供了机会。

帝人汽车复合材料电池外壳

除了轻量化之外,改用复合材料电池外壳还可以带来许多其他好处,例如能生产更复杂的几何形状、具有更好的冲击性能、耐腐蚀性、更快的组装速度、更高的耐用性以及通过采用特定配方实现更好的阻燃性及防火控制。为了支持这个不断增长的市场的需求,行业正在各个层面开发创新解决方案,包括:材料开发和测试、设计软件、零件设计和新工艺。

1. 材料。随着性能和安全要求变得越来越苛刻,材料供应商已做出巨大努力来开发性能更高的复合材料,以满足汽车制造商和电池模块生产商当前和未来的需求。这些创新者包括美国INEOS复合材料公司、美国Johns Manville、德国Lanxess AG、美国LyondellBasell工业、日本三菱化学集团、沙特SABIC,比利时Solvay和美国Westlake化学公司等。

汽车复合电池外壳的UL 2596热失控标准测试

材料开发的一个驱动因素是对电池外壳的更严格要求和测试标准。一个例子是美国UL的标准2596,该标准于2022年1月发布,由Forward Engineering北美公司和现代起亚美国技术中心(HATCI)共同开发。名为电池外壳热失控(BETR)评估的UL 2596是一种可靠地评估电池外壳材料样品热失控的过程。后续的火炬和砂砾试验(TaG),UL预计将于2023年作为2596的补充版本出版。

2. 零件设计。在零件层面,一些创新的电池外壳设计也已推向市场,旨在满足的OEM广泛需求,包括由中国HRC集团开发的一体式SMC模块用于大批量、低成本生产;和墨西哥Katcon的多材料选项工具箱。

3. 设计进程。支持这些设计需采用新的加工方法,旨在低成本、高效率地制造这些零件,从SMC解决方案到树脂传递成型(RTM)和湿压成型(WCM,也称为液体压缩成型,LCM)。例如加拿大CpK Interior产品公司的UniFORM工艺,它为WCM增加了专用工具和真空辅助,以减少周期时间和制造成本,同时实现较高的零件性能。

二、结构部件、钢板弹簧等

对于EV和ICE车辆,OEM在车辆中逐步采用复合结构部件,并转向更高效、更自动化的流程以增加产量。

例如,宝马集团于2022年推出了其最新的电池电动运动型活动车(SAV)iX,采用“碳笼”车身框架,结合了RTM编织预成型、纤维增强热塑性注塑多材料设计中的成型、压缩成型和金属材料,建立在BMW之前为i3、i8和7系列采用的复合材料策略的基础上。

BMW iX碳纤维保持架总成

复合板簧和板簧组件也继续成为汽车复合材料的主要市场。例如,2022年SPE汽车创新奖的大奖获得者是用于轻型卡车项目的全复合板簧,由德国Mubea为通用汽车公司开发。这种板簧采用玻璃纤维增强环氧树脂预浸料制成,据称与全钢板簧相比重量减轻了75%,与混合钢/复合材料板簧相比重量减轻了58%。

该领域的另一项最新创新是美国Rassini International的多材料钢/复合板簧,获得了2021年Altair启蒙奖。作为与福特汽车公司合作的一个项目产品,该项目旨在减轻F-150皮卡的后悬架重量,Rassini的解决方案将传统钢板弹簧与复合“助手”通过高度自动化的高压树脂转移模塑(HP-RTM)工艺制造。

安装在福特F-150卡车上的Rassini混合钢板弹簧

此外,研发人员继续测试汽车零部件加工的极限,包括使用3D打印和自动纤维铺放(AFP),最近由慕尼黑工业大学和宝马公司展示,以生产中型-底盘车顶框架。作为BMW iX部分创新成果的延伸,该项目将基于挤压的3D打印芯材与AFP蒙皮相结合,生产出强度和刚度与空心钢部件相当的车顶框架,但重量减轻40%,并避免了注塑工具的成本。

三、碳纤维轮毂

碳纤维车轮也继续推动市场发展。第一个完全商业化用于汽车行业的碳纤维车轮是由澳大利亚Carbon Revolution生产的,于2008年推向市场。2015年,Carbon Revolution为福特野马Shelby GT350R推出了碳纤维车轮,但成本较高。汽车复合材料制造商一直在寻求材料和工艺组合,以使碳纤维车轮在成本和性能上与锻造和铸铝车轮竞争。Carbon Revolutio还宣布开发23英寸和24英寸碳纤维车轮,目标是面向EV卡车和SUV市场的售后市场销售。值得注意的是,该公司还开始展示其轮子在航空航天市场的能力,最近致力于波音CH-47 Chinook直升机轮子的概念和验证项目。

Carbon Revolution 26寸一体式碳纤维车轮

2021年8月,意大利Bucci复合材料公司宣布为英国汽车制造商宾利为其Bentayga SUV开发22英寸全碳纤维车轮。据说这是有史以来最大的全碳纤维车轮,它是通过高压RTM(HP-RTM)制造的,每个车轮可减轻6公斤的重量。Bucci表示,较轻的车轮会使转动惯量较小,从而转化为更大的加速度、更短的制动距离和更好的车辆操控性。2022年10月,Bucci推出了首款专用于售后市场的20英寸碳纤维轮辋,尤其是运动及超级跑车领域。

Vision Wheel碳纤维轮毂采用IDI的Ultrium U660碳纤维复合材料制成。辐条使用A&P提供的编织预成型件制造。整个车轮通过模压成型制造。据报道,在推出时,每个车轮的成本为2000美元或更少。

Vision Wheel设计在辐条中结合了SMC增强和连续编织纤维

2022年,美国ESE Carbon将其E2一体式碳纤维复合材料车轮推向售后市场。最初的E2发布包括19x 8.5英寸的车轮,服务于特斯拉Tesla Model S、Model 3和Subaru WRX STI车辆。自公司2011年成立以来,ESE的车轮通过定制的光纤布局(TFP)和HP-RTM生产轻质、单片、高性能车轮。

四、关注可持续性

除了关注电气化之外,汽车行业还不断创新,为许多部件提供更可持续的材料解决方案,从天然纤维复合材料到生物基树脂、可回收性等等。以下是2022年报告的该领域发展的一些示例:

l 5月,宝马宣布已收购亚麻纤维材料供应商瑞士Bcomp的股份,并于6月推出其M4 GT4系列赛车,其部件采用Bcomp的ampliTex和PowerRibs天然纤维复合材料制成。

l 日本Toyoda Gosei是丰田集团旗下的一家公司,宣布其新开发的生物衍生纤维素纳米纤维(CNF)增强塑料成功应用于汽车内外饰件。

l 全球汽车供应商法国Faurecia隶属于Forvia集团,于2021年7月创建了一个可持续材料部门,以开发和制造可持续和智能材料,并计划在2023年为该部门建立一个专门的研发设施和试验工厂。2022年,佛吉亚发布了其在座椅、内饰、清洁出行和电子业务集团内推动可持续发展的部分工作的最新进展,并于2022年5月因其用于汽车应用的天然纤维复合材料获得了德国创新奖。

l 法国Porcher Industries推出了一系列新的汽车工业级热塑性复合材料加强筋,主要由亚麻纤维制成,设计用于汽车仪表板、车门内饰装饰部件和类似部件制造。