目前,美国、日本等国家在氢燃料电池汽车的研究与开发中居国际领先地位。氢燃料电池汽车涉及领域广泛,核心技术集成度高,其核心结构为氢燃料电池汽车发动机,主要由燃料电池堆、空气子系统、氢气子系统、水热管理子系统以及电气与控制子系统构成。

1. 电堆及其关键组件

1.1 电堆

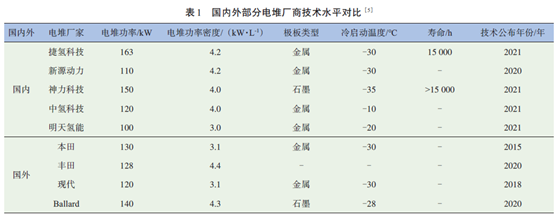

目前,我国燃料电池汽车的额定功率以50~70 kW为主,而国外应用在燃料电池汽车上的电堆功率已超过100 kW。表1列举了国内外部分电堆厂家的技术水平。以丰田为例,其生产的第2代燃料电池汽车(Mirai)所搭载的电堆,功率可达128 kW,功率密度为4.4 kW/L,已具备量产能力。

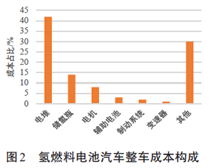

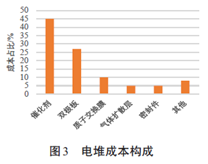

成本方面,图2展示了氢燃料电池汽车整车成本构成,电堆大约占整车成本的 40%以上,远高于其它组件,主要原因在于电堆中的催化剂贵金属铂的载量较高,使电堆中催化剂的成本较高(图3)。

1.2 膜电极

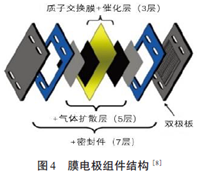

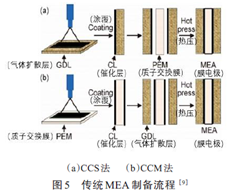

膜电极(MEA)的结构如图4所示,由催化层(CL)、气体扩散层(GDL)和质子交换膜(PEM)构成。传统膜电极(MEA)的制备方法有两类,分别是CCS法和CCM法,其制备流程如图5所示。

表2对比了国内部分企业所生产的膜电极性能参数。目前3M公司已成功研发了有序化膜电极——NSTF电极,其质量比活性是传统的Pt/C催化剂活性的5~10倍,电极的厚度是传统催化层厚度的1/30~1/20。

1.3 催化剂

目前,燃料电池汽车用催化剂主要是贵金属Pt,其成本高昂,约占膜电极的54%,难以大规模商业化应用。表3列举了6家具有代表性的汽车公司所研发的燃料电池汽车的功率、铂用量以及铂载量。为降低燃料电池汽车用催化剂Pt载量,开发新型高稳定性、高活性的低铂或非铂催化剂成为了研究热点。

目前,可重点研究中空构型核壳结构型低铂催化剂和伽尔瓦历制备方法,以进一步提高铂利用率,大幅降低铂载量,争取早日应用在燃料电池汽车上。

1.4 双极板

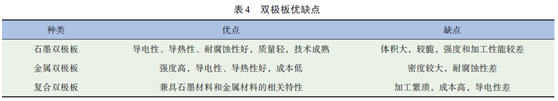

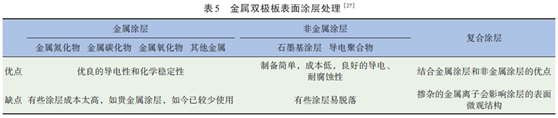

双极板根据材料主要分为石墨板、金属板和复合板三大类,表4归纳了3种双极板的主要优缺点。金属双极板是目前行业关注的热点,有着良好的机械性能,高导电性和导热性,且材料来源广泛,目前常用的材料是不锈钢或钛材。根据涂层的元素组成,涂层可分为金属涂层、非金属涂层和复合涂层(表5)。

2 关键零部件

空气压缩机和氢气循环泵的性能对燃料电池汽车发动机的性能有重要影响。

2.1 空气压缩机

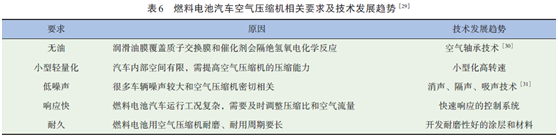

空气压缩机的性能直接影响着整个燃料电池发动机的压缩比、效率、噪声等重要性能指标。表6列举了一些燃料电池汽车用空气压缩机的性能要求及技术发展趋势。未来随着燃料电池汽车向着高度集成化、高功率密度方向发展,空气压缩机将向着大功率、大流量、小型化等趋势发展。

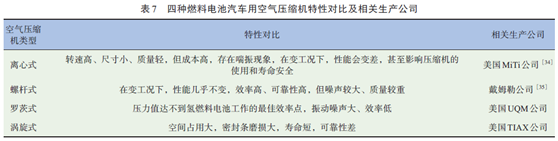

燃料电池汽车用空气压缩机主要有离心式、螺杆式、罗茨式、涡旋式等,相关特性对比见表7。离心式空气压缩机被各著名汽车公司认为是未来主流方向。国内可重点加大离心式空气压缩机的研发投入力度,早日争取产业化落地。

2.2 氢气循环泵

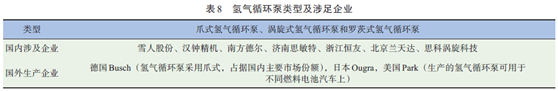

有关氢气循环泵类型及涉及企业见表8,目前我国氢气循环泵仍处于开发与研制阶段。未来随着燃料电池汽车发动机朝着高功率密度、高度集成化方向发展,氢气循环泵将朝着大流量、小型化、低功耗、高效率方向发展。

3 水热管理技术

3.1 水管理技术

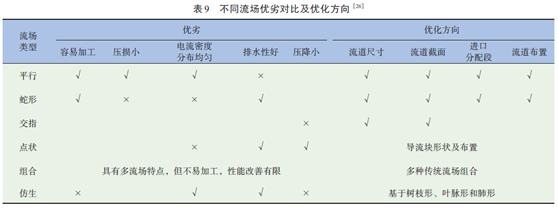

目前,燃料电池水管理的方法主要有:(1)优化双极板的流场;(2)优化气体扩散层中微孔结构和尺寸;(3)改变构成部件亲疏水性等;(4)外部增湿或内部增湿方法。目前的流场设计包括平行流场、蛇形流场、交指流场和点状流场等,其优劣对比见表9。

3.2 热管理技术

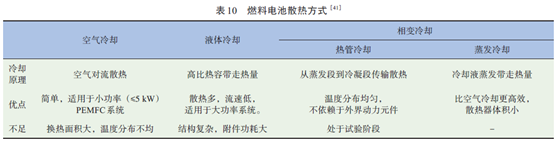

目前,燃料电池的散热方式主要有空气冷却、液体冷却和相变冷却,见表10。应用最广泛的是空气冷却和液体冷却。对于大功率燃料电池汽车而言,最可行的冷却方式是液体冷却,目前丰田的Mirai、本田的Clarity和现代的Nexo等3款燃料电池汽车均是使用液体冷却带走电堆废热。

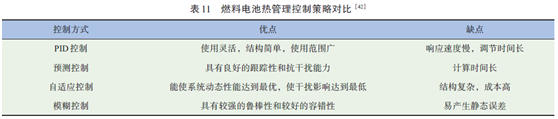

目前常用的控制策略包括PID控制、预测控制、自适应控制和模糊控制等,都有各自的优缺点,见表11。

未来,为提高热管理的响应速度和稳定性,可采用复合控制策略,综合不同控制策略优点,达到良好的控制效果。