Fraunhofer应用聚合物研究所IAP的研究人员正在开发一种新的、非常轻的驱动和侧轴系统,用于基体由热塑性材料组成的汽车和卡车。这些材料可以回收利用,并具有额外的重量优势。

由纤维增强塑料制成的驱动轴重量轻,可降低车辆的油耗,从而有助于降低对环境的影响。在汽车和卡车中,它们将动力从变速箱传递到车轮,在此过程中必须承受高负载。因此,它们通常制造为多件式驱动轴,并由钢、铝或钛合金等重型材料制成。

目前的替代方案是由碳纤维增强塑料和热固性基体制成的驱动轴。由于它们的密度较低且所需的轴承位置较少,因此它们比金属产品轻约60%,并具有更好的机械性能。然而,它们仍然可以在重量和易于回收方面进一步优化。

Fraunhofer项目组“可持续轻量化技术中心”(ZenaLeb)的研究人员和行业合作伙伴致力于这项任务。ZenaLeb负责人Felix Kuke总结了这一方法:“第一步,我们希望使用热固性基体优化绕线传动和侧轴。第二步,我们将使用热塑性基体开发轴。”。

减少燃料消耗和CO2排放

具有热固性基体的驱动轴目前使用纤维缠绕生产。在此制造过程中,浸渍有树脂的细丝在张力下缠绕在旋转轴上,并在后续步骤中固化。然而,计划中的热塑性塑料传动轴和侧轴将使用自动纤维铺放技术(AFP)制造。

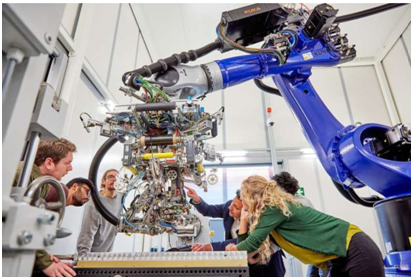

研究人员解释道:“使用AFP技术,预浸料坯,即含有碳纤维的预浸带,通过激光加热,然后完全自动地放置在旋转轴上,并由机器人控制。不需要额外的固化。”

AFP技术还有更多优势:胶带可以在加工过程中被切割并放置在不同的位置以创造新的角度、缠绕图案和形状。换言之,与细丝缠绕相反,驱动轴可以自由缠绕,并且不受预定缠绕模式的限制。与当前的热固性设计方法相比,这种方法生产的产品重量更轻。

据Fraunhofer IAP计算,新设计可以在使用阶段降低0.3%的燃料消耗,并大大减少德国新注册的汽车和卡车的CO2排放量。与钢基驱动轴相比,甚至可以减轻65%以上的重量。Kuke解释道:“AFP工艺使制造商能够实现高生产率。我们的目标是实施大规模生产的制造理念。”

对产品全生命周期进行数字化监控

跟踪整个过程链以减少碳足迹需要使用集成传感器系统绘制和监测从基础材料生产到回收的产品生命周期。为此,光纤传感器和应变计被缠绕在驱动轴和相应装备的设备中。

预浸料已经带有二维码,可以提供有关纤维以及所用基质系统的信息,这对于回收至关重要。通过整合产品品牌概念和传感器系统,可以评估新轴生产对环境的影响,并确定所需的能源和资源消耗。

数字孪生形式的数字化和仿真工具支持优化过程和质量保证,并有助于使设计更加轻量化。