英国政府计划到2030年逐步淘汰新型汽油和柴油车,这意味着汽车行业正朝着电动化方向大规模转型。这一变革的关键在于复合材料在设计和制造过程中的应用——这类材料能有效减轻车身重量,从而提升车辆能效与续航里程。

与传统内燃机汽车相比,电动汽车(EV)面临着独特的挑战,这主要源于实现理想续航里程所需电池组的巨大重量。更重的车身意味着更高的能耗,这可能导致车辆续航与性能的下降。因此,减轻电动汽车整体重量对于抵消电池质量、提升能效至关重要。研究表明,可以使能耗降低6%到8%,这凸显了轻量化的影响。

复合材料,特别是碳纤维和玻璃纤维等纤维增强聚合物(FRPs),具有卓越的强度重量比。这一特性使其成为汽车工业的理想选择——在保证结构完整性的同时实现减重正是该领域的核心需求。将复合材料应用于车辆设计,能使制造商生产出更轻量化部件,这对提升电动汽车续航和性能尤为关键。

复合材料的多样性使其能够应用于电动汽车制造的各个环节,有效应对重量、安全性和能效等挑战。通过采用这类材料,制造商得以生产出更轻量、更坚固且更具可持续性的车辆。

结构件

复合材料正日益广泛地应用于电动汽车的底盘、车身面板和碰撞结构。传统汽车结构主要采用钢材和铝材,而碳纤维增强聚合物(CFRP)和玻璃纤维增强聚合物(GFRP)等先进纤维增强复合材料具有更优异的强度重量比。复合材质底盘可比传统钢制底盘减重高达50%,不仅能提升车辆能效,还可有效延长电池续航里程。

复合材料在碰撞时能更高效地吸收能量,为乘员提供更佳保护。此外,其优异的可塑性支持复杂造型成型,有助于优化空气动力学性能,降低风阻从而进一步提升能效。

包括英国Lotus Cars在内的多家高性能电动车制造商正引领复合材料底盘研发潮流,充分验证了轻量化结构如何在保持强度与安全性的同时提升车辆动态性能。

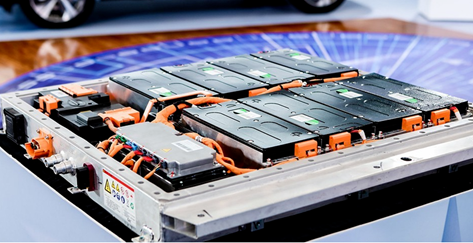

电池外壳

作为电动汽车最重的组件,电池包需要兼具结构强度、防火性能和热管理功能的轻量化防护壳体。传统金属壳体(通常采用铝材)会大幅增加车身重量,而复合材料能从多方面优化电池包设计。

复合材质电池外壳可比铝制产品轻40%,有效抵消电动车电池的质量负担。其天然的低导热特性能够抑制电芯间过热传导,降低热失控风险。此外,通过特殊设计的先进复合材料还能提供卓越的抗冲击性和阻燃性,全面提升电池包的整体安全性。

2030年逐步淘汰

英国政府计划于2030年全面禁售新型汽油和柴油车,这将成为其实现净零排放道路上的重要里程碑。这一转型不仅将减少温室气体排放,更将推动英国汽车产业的技术创新与投资增长。其中,复合材料等先进材料的应用尤为关键——既能带来环境效益,又可创造经济价值。

剑桥经济计量学研究院的一份报告显示,相较于更晚的禁售时间表,2030年禁售令有望在同年创造约3.2万个就业岗位,并为英国GDP贡献42亿英镑增长。新增就业将覆盖先进制造、工程技术、研发创新、供应链物流及基础设施扩建等多个领域。

汽车制造业向轻量化复合材料的转型,将催生对复合材料成型、自动化生产及机器人系统集成等技术人才的旺盛需求,特别是碳纤维生产与高速复合材料加工领域的专业人才。这一趋势将使汽车制造商及供应商集中的英格兰中部和东北部地区显著受益。

在复合材料和电池技术创新领域,这一变革将大力推动材料科学、化学和结构工程领域的就业增长。以英国国家复合材料中心(NCC)为代表的高校及科研机构,正在可持续材料研发方面发挥着引领作用。

随着英国向循环经济转型,复合材料回收和可持续原料采购等领域也将催生新的就业机会。这些新兴岗位将对英国汽车产业产生深远影响,充分证明向电动汽车的转型不仅无需担忧,更将带来重大发展机遇。